Mit 852 Ausstellern und 34.532 Besuchern, einem Plus von mehr als 8.000 Besuchern im Vergleich zum Vorjahr hat sich die Formnext zur Leitmesse für alles rund um die additive Fertigung gemausert. Die Frankfurter Messehallen waren von morgens bis abends randvoll wobei viele Besucher mehr als nur Inspirationen für künftige Projekte fanden und lebhafte Diskussionen, insbesondere auch über Materialien stattfanden. Von Sabine Slaughter

Mit 852 Ausstellern und 34.532 Besuchern, einem Plus von mehr als 8.000 Besuchern im Vergleich zum Vorjahr hat sich die Formnext zur Leitmesse für alles rund um die additive Fertigung gemausert. Die Frankfurter Messehallen waren von morgens bis abends randvoll wobei viele Besucher mehr als nur Inspirationen für künftige Projekte fanden und lebhafte Diskussionen, insbesondere auch über Materialien stattfanden. Von Sabine Slaughter

Für jeden, der sich mit additiver Fertigung beschäftigt gibt es jeden Herbst einen Pflichttermin: Die Formnext in Frankfurt. Wie in den letzten Jahren trafen sich an den vier Messetagen alle welche in der Branche Rang und Namen haben, neue Anbieter sowie Dienstleistungsbetriebe beinahe aller Industriebereiche. Additive Herstellung ist nicht länger mehr nur auf eine oder wenige industrielle Anwendungen beschränkt sondern betrifft alle Gebiete – von den Rohmaterialien über Fertigung, Herstellung, Produktion bis zur Präsentation, Einbau sowie dem finalen Endstück oder auch Gesamtstück. Hierbei kommen neben dedizierter Software, generativem Design auch die unterschiedlichsten Materialien zum Einsatz. Zudem müssen Fachkräfte geschult und gefunden werden, insbesondere da die bisherigen Ausbildungs- und Studiengänge diese neuen Technologien nur begrenzt oder gar nicht in ihrem Programm haben. Gerade im Bereich Materialien bestand und besteht weiterhin ein Defizit. Die Vielfalt der Anwendungen bedingt, dass spezielle Materialien und Materialmischungen für verschiedenste Projekte oder Bauteile benötigt werden. Während bei der herkömmlichen Fertigung, beispielsweise im Bereich Metall oder Metallteile unterschiedliche Legierungen zum Einsatz kommen, müssen diese bei der additiven Fertigung zunächst verfügbar sein, getestet und anschließend zertifiziert werden. Da beim Druck von Bauteilen andere Produktionsbedingungen herrschen, das Design der Bauteile mittels AI, KI und anderen Softwareentwicklungen zumeist leichter, und effektiver ist – wobei die Funktionalität gleich oder besser ist – sind recht häufig andere Materialmischungen/-legierungen oder auch andere Materialien mit teilweise besserer Stabilität, Festigkeit sowie Langlebigkeit die Wahl. Und das alles unter der Prämisse, dass zudem Materialeinsparungen erfolgen – wobei nicht nur die Makulatur gemeint ist. Es kann durchaus vorkommen, dass ein generativ designetes Produkt mehr als 50 Prozent Material einspart. Da diese Bauteile meistens mit herkömmlichen Produktionsmethoden nicht oder nur unter großen Schwierigkeiten hergestellt werden können, ist die additive Fertigung die zumeist einzige Lösung effektiver, ökonomischer und ökologischer zu produzieren. Hinzu kommt, dass es unterschiedliche additive Fertigungsverfahren gibt. Somit steigt auch schon alleine deswegen der Bedarf an verschiedenen Materialien.

Gerade im Bereich Materialien bestand und besteht weiterhin ein Defizit. Die Vielfalt der Anwendungen bedingt, dass spezielle Materialien und Materialmischungen für verschiedenste Projekte oder Bauteile benötigt werden. Während bei der herkömmlichen Fertigung, beispielsweise im Bereich Metall oder Metallteile unterschiedliche Legierungen zum Einsatz kommen, müssen diese bei der additiven Fertigung zunächst verfügbar sein, getestet und anschließend zertifiziert werden. Da beim Druck von Bauteilen andere Produktionsbedingungen herrschen, das Design der Bauteile mittels AI, KI und anderen Softwareentwicklungen zumeist leichter, und effektiver ist – wobei die Funktionalität gleich oder besser ist – sind recht häufig andere Materialmischungen/-legierungen oder auch andere Materialien mit teilweise besserer Stabilität, Festigkeit sowie Langlebigkeit die Wahl. Und das alles unter der Prämisse, dass zudem Materialeinsparungen erfolgen – wobei nicht nur die Makulatur gemeint ist. Es kann durchaus vorkommen, dass ein generativ designetes Produkt mehr als 50 Prozent Material einspart. Da diese Bauteile meistens mit herkömmlichen Produktionsmethoden nicht oder nur unter großen Schwierigkeiten hergestellt werden können, ist die additive Fertigung die zumeist einzige Lösung effektiver, ökonomischer und ökologischer zu produzieren. Hinzu kommt, dass es unterschiedliche additive Fertigungsverfahren gibt. Somit steigt auch schon alleine deswegen der Bedarf an verschiedenen Materialien.

Im Folgenden stellen wir einige der Highlights der Formnext vor.

Henkel

Die Loctite-Unternehmenssparte präsentierte ein neues photoreaktives Material, gemeinsam mit Origin. Dieses photopolymere Material erfüllt die Sicherheitsnormen für Feuer, Rauch und Toxizität UL 94V-0 und die branchenführenden 12- und 60-Sekunden-Vertikalbrandtests der Luft- und Raumfahrt bei der Verwendung mit Origin One-Druckern. Das innovative Produkt setzt eine neue Schwelle für feuer-, rauch- und toxizitätsbeständige 3D-Druckmaterialien in vielen Branchen, darunter Luft- und Raumfahrt, Automobil und Verkehr.

"Die Entwicklung unseres neuen feuerfesten Materials ist eine echte bahnbrechende Innovation, die die Eigenschaften aller derzeit verfügbaren Materialien für DLP-Systeme auf dem Markt übertrifft", sagt Philipp Loosen, Leiter 3D-Druck bei Henkel. "Unsere offene Materialplattform wurde speziell entwickelt, um ein breites Spektrum unseres Harzportfolios für den Einsatz in der additiven Massenproduktion zu ermöglichen. Gemeinsam mit Origin haben wir unsere Fähigkeiten unter Beweis gestellt, um die transformative Kraft des 3D-Drucks für die industrielle Fertigung zu erschließen."

Die Technologie von Origin ermöglicht den Druck vieler verschiedener Arten von Chemikalien durch erstklassige Hardware, Umweltkontrolle und Software-Tools zur Feinabstimmung des Druckprozesses. Mit der Technologie der programmierbaren Photopolymerisation (P³) kann das Unternehmen Licht, Temperatur und andere Bedingungen präzise aufeinander abstimmen und die Drucke automatisch in Echtzeit für bestmögliche Ergebnisse optimieren. "Seit der Gründung haben wir uns einem offenen Materialansatz verschrieben", sagt der CEO von Origin, Chris Prucha. "Wir konnten den Origin One so programmieren, dass er die Umgebungsbedingungen erfüllt, die für die Aushärtung des Materials erforderlich sind, und zwar so, dass die innovative Chemie von Henkel aktiviert wird und 3D-Druckteile entstehen, die einen neuen Standard für die Feuerbeständigkeit setzen.“

Ausbau der Loctite-Materialplattform

Zudem gab das Unternehmen einen weiteren Ausbau der offenen Loctite-Materialplattform bekannt. Hierzu wurde eine Kooperation mit Rapid Shape, einem Anbieter von Hochgeschwindigkeitstechnologien für die additive Fertigung geschlossen. Beide Unternehmen haben die Hochleistungswerkstoffe von Henkel intensiv auf den industriellen I30+ 3D-Druckern von Rapid Shapes getestet. Die Kombination von Materialien und Maschinenlösungen ermöglicht den 3D-Druck hochwertiger Teile für eine Vielzahl von Anwendungen. Mit dem ultraklaren Harz Loctite 3D 3820 von Henkel zum Beispiel können Kunden aus dem Gesundheitssektor und anderen Industriezweigen transparente Hochleistungsteile für die visuelle Durchflussprüfung, Abdeckungen und Linsen herstellen.

Gemeinsam wollen wir 3D-Drucklösungen weiterentwickeln, bewerten und vorantreiben, die auf Anwendungen in der Massenproduktion von additiver Fertigung in allen Branchen zugeschnitten sind. Loctite 3D 3820 zeigt die Leistungsfähigkeit unserer offenen Materialplattform. Wir bieten unseren Kunden die Flexibilität, das richtige Material für ihre Anwendung auszuwählen und mit den richtigen Druckern im Henkel-Ökosystem wie der I30+ von Rapid Shape zu arbeiten,“ so Philipp Loosen.

6K

Der Entwickler von Mikrowellenplasmatechnologie für die Herstellung innovativer Materialien, die bei der additiven Fertigung (AM), in Lithium-Ionen Akkus und anderen industriellen Märkten zum Einsatz kommen stellte das neue Pulver Onyx In718 vor. „Wir sehen unsere Mission darin, Entwicklern und Anwendern von additiven Fertigungsteilen attraktivere Geschäftsmöglichkeiten zu bieten. Dabei spielen Pulver mit höherer Leistung eine ganz entscheidende Rolle“, so Dr. Aaron Bent, CEO von 6K. „Die Nickellegierung 718, die insbesondere in der Luft- und Raumfahrtindustrie und anderen industriellen Märkten zum Einsatz kommt, ist die perfekte Legierung, um die einzigartigen Möglichkeiten und Stärken des Pulverherstellungsverfahrens von 6K unter Beweis zustellen. Wir präsentieren Pulver und Teile aus der subtraktiven Fertigung durch Drehen und Pulver, die nach dem selektiven Laserschmelzen regeneriert werden.“

Nachhaltige Produktion von Pulvern

Daneben wurden weitere 15 Metalllegierungen präsentiert, welche alle mit dem mikrowellenbasierten UniMelt-Plasmasystem hergestellt wurden. Auf Basis von Rohstoffquellen aus recycelten Legierungen in Verbindung mit dem Plasmasystem werden Pulver mit besseren Eigenschaften hergestelllt. Diese Pulver weisen eine höhere Sphärizität auf, haben keine Porosität, sind frei von Satelliten und haben eine ausgezeichnete Fließfähigkeit und hohe Klopfdichte. Onyx In718 ist das erste Produkt der Onyx-Serie von Premium-Pulvern, die eine höhere Leistung haben und aus zertifizierten nachhaltigen Quellen hergestellt werden können. „Pulver von 6K bieten ein überzeugendes Nutzen- und Wertversprechen für Kunden und 3D-Druckdienstleister“, erklärte Dr. Youping Gao, CEO von Castheon, einem in den USA ansässigen, führenden Anbieter von FuE-Dienstleistungen und umfassenden, innovativen Lösungen für die additive Fertigung. „Mit den Onyx-Pulvern von 6K erzielen wir eine höhere Stärke und Dehnungsfähigkeit als jemals zuvor. Außerdem lässt sich nach der Wärmebehandlung eine isotrope Kornstruktur mit nahezu isotropen Eigenschaften (XY- und Z-Richtung) erzeugen, was sehr aufregend ist.“

Das Onyx In718-Material untermauert zwei Aspekte der Strategie von 6K, Pulver für die additive Fertigung aus nachhaltigen Quellen anzubieten. Erstens werden sie aus Drehspänen mit zertifizierten Chemikalien und zweitens aus regenerierten bzw. recycelten Gebrauchtpulvern für die additive Fertigung entwickelt. In Zukunft will 6K seine Strategie auf den Einsatz von Stoffen ausdehnen, die aus Stützstrukturen für die additive Fertigung, nicht konformen 3D-gedruckten Teilen und anderen Eingangsmaterialien erzeugt werden.

Mit seiner Technologie zur Rückgewinnung von Metallen kann 6K gezielt die Pulvergrößenverteilung für den jeweils notwendigen AM-Prozess ins Visier nehmen, einschließlich L-PBF (Laser Powder Bed Fusion; selektives Laserschmelzen), EBM (Electron Beam Melting; Elektronenstrahlschmelzen), DED (Direct Energy Deposition; direkte Energieabscheidung), Binder-Jetting oder MIM (Metal Injection Moulding; Metallpulverspritzguss). Dadurch hat der UniMelt-Prozess eine Ausbeute von fast 100 Prozent – also eine um das 3- bis 4-fach höhere Ausbeute als die Gasatomisierung. BigRep

BigRep

Das anziehendste Ausstellungsstück am Stand des Berliner Herstellers von großformatigen additiven Fertigungsdruckern war LOCI, ein funktioneller Designprototyp eines autonomen, elektrisch angetriebenen Fahrzeugs. Dieses wurde mittels der BigRep Teile DNATM-Technologie gedruckt, welche mit den Druckern Studio G2 und PRO ermöglicht werden und auch die neuen Materialien wie PLX, PET-CF, PA6/66 sowie BVOH verarbeiten. "Wir freuen uns, mit der Präsentation des LOCI-Prototypen und anderer Industrieprototypen mit Bosch Rexroth, AIRBUS und Dassault Systèmes erneut eine Vorreiterrolle bei der branchenübergreifenden Nutzung des vollen Potenzials von AM-Anwendungen zu übernehmen", sagte BigRep-Geschäftsführer Martin Back. "Mit unseren großformatigen 3D-Druckern und neuen, gemeinsam mit der BASF entwickelten Materialien in technischer Qualität erweitern wir die Fähigkeiten unserer Additivsysteme, um fortschrittliche Anwendungen und effiziente Arbeitsabläufe zu ermöglichen, die für Unternehmen einen Mehrwert schaffen. Zusammengenommen ermöglichen unsere AM-Lösungen die industrielle Produktion in der Luft- und Raumfahrt, der Automobilindustrie, der Bahn und vielen anderen Branchen."

Unterschiedliche Prototypen möglich

Der vollständig autonome elektrische Podcar LOCI, wurde speziell als „Last Minute Transportlösung“ in städtischen Umgebungen vom unternehmenseigenen NowLab konzipiert und gestaltet und kann mit unterschiedlichen Aufbauten für sein Aufgabengebiet versehen werden. Einzigartige Prototypen oder Kleinserien von LOCI können ohne zusätzliche Kosten, Lieferantenabhängigkeit oder lange Durchlaufzeiten lokal auf Abruf produziert werden. Dadurch entfällt der Bedarf an großen Lagern und entfernten Produktionsanlagen, während gleichzeitig die Logistik vereinfacht und der Transport reduziert wird. LOCI wurde mit Hilfe parametrischer Modellierung entwickelt und nutzt das volle Potenzial von AM und seine grenzenlose Flexibilität. Das Design des Podcars kann leicht an einen bestimmten Ort oder eine bestimmte Anwendung angepasst werden; es passt den Handhabungszweck, die Materialien, die strukturellen Eigenschaften, spezielle Reifen für verschiedene Terrains, maßgeschneidertes Branding und integrierte Solarenergie an.

Umfassende NFC-Fähigkeit

Tatsächlich erfasst der formnext Showcase drei verschiedene LOCI-Iterationen: Das vorgestellte Berliner LOCI-Modell ist ein Ein-Personen-Campuspendler mit schlanken Design, Touchscreen-Mediendisplay, Surround-Sound-Audio, drahtlosem Telefon/Geräte-Laden, integrierter LED-Beleuchtung, TPU-Airless-Reifen und integrierter BigRep Part DNA-Technologie. Der San Francisco LOCI ist eine Renderkonzeptversion für das städtische Pendeln. Sein schmaler Körper kann im Verkehr manövrieren, eine einzige rechte Tür hebt sich, um austretende Passagiere vor Regen zu schützen, und er verfügt über zwei Passagiersitze. Schließlich ist der Dubai LOCI eine Renderkonzeptversion für den Flughafenverkehr mit High-End-Luxusgefühl, Solarmodulen, Gepäckraum und robusten Reifen für Wüstenwetter.

Die BigRep Part DNATM-Technologie von LOCI basiert auf NFC-Chips, die in die 3D-Druckteile eingebettet sind. Dieser Chip kann mit einer mobilen Vorrichtung gescannt werden, um das Teil zu identifizieren. Künftig kann es zusätzlich mit Sensoren zur Überwachung des Teilezustands und zur Bereitstellung von Wartungs- oder Austauschinformationen integriert werden - einfach das Teil scannen und einen Austausch drucken.

LOCI wurde aus nur 14 Einzelteilen gebaut und misst 85cm x 146cm x 285cm, wobei der größte Teil 1000 x 600 x 700 mm misst. Alle Teile wurden mit einem BigRep PRO, BigRep Studio G2 oder BigRep ONE Additivsystem gedruckt. Die Karosserie wurde mit BigReps PRO HT bedruckt, denn die Airless-Reifendesigner entschieden sich für TPU, die Stoßfänger wurden mit PLX und die Träger und Verbindungen mit PA6/66 hergestellt.

Weitere Ausstellungstücke umfassten unter anderem Flugzeugsitze, welche generativ designed und mit neuen Materialien gedruckt, wesentlich leichter als ihre herkömmlich gefertigen Gegenstücke sind, wobei auch die Kosten minimiert wurden.

Farsoon

Das Unternehmen stellte neue Laser Sintering-Maschinen und Partnerschaften vor. Darunter befindet sich der FS301M, ein Metallsystem welches in Zusammenarbeit mit einem amerikanischen Luftfahrtkunden für qualitativ hochwertige Produktion und einfache Bedienung entwickelt und optimiert wurde. Das Gerät ist mit ein bis zwei Lasern ausgestattet. Die Zwei-Laser-Version sorgt für hohe Produktivität und Leistung und arbeitet auf einer Baufläche von 30 x 30 Quadratzentimetern, wobei volle Abdeckung der Fläche gewährleistet ist. Viele branchenspezifische Merkmale, wie beispielsweise der neue Staubfilter mit einer Lebensdauer von circa 1500 Betriebsstunden, reduzieren die Herstellungskosten pro Teil; die geringe Stellfläche der Maschine ermöglicht eine höhere Flächenausbeute in der Serienfertigung bei gleichzeitiger Flexibilität beim Pulverwechsel.

Die schnellste und offenste Kunststoff-Lasersintermaschine des Herstellers, Flight-HT403P ist in der Lage, Teile mit feinen Details und Wanddicken kleiner als 0,3 Millimeter herzustellen. Die Namensgebung "Flight" Technology wurde aus der leistungsstarken Laserquelle entwickelt - Installation eines 500W Faserlasers anstelle eines 100W CO2-Lasers - und ist damit die Grundlage für diese Innovation. Mit der ultraschnellen Scangeschwindigkeit ermöglicht sie 2 Builds Produktion pro Tag.

Ebenfalls am Stand zu finden war die FS421M, ein Continuous Additive Manufacturing System (CAMS) für Metalle. Der Drucker, für Anwendungen der Luft- und Raumfahrtindustrie konzipiert, bietet eine hohe Teilequalität, automatisierte Pulverzuführung und Kartuschenbetrieb.

Eine hohe Reproduzierbarkeit bietet das HT1001P für die Herstellung von Kunststoffteilen. In automatisiertem Betrieb wird der Bedienaufwand reduziert. Teile von einem Meter Größe konnten am Stand betrachtet werden. Nach Abschluss der Beta-Phase bei FKM und Modellbau Kurz steht der Drucker nunmehr kommerziell zur Verfügung.

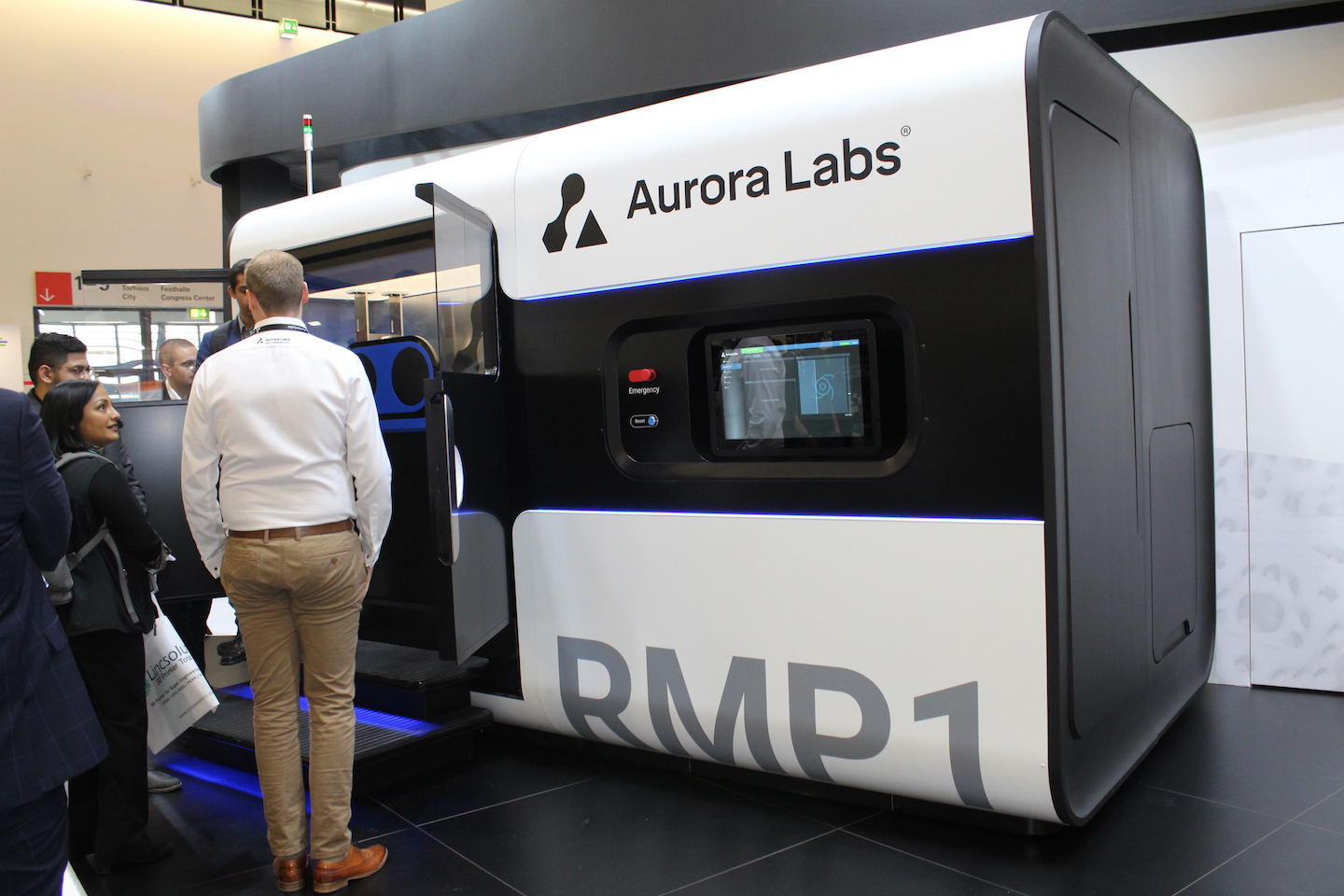

Aurora Labs

Der Rapid Manufacturing Printer One (RMP1) von Aurora Labs ist der weltweit erste Direct Metal Laser Melting (DMLM) 3D-Drucker mit Multilayer Concurrent Printing (MCP) Technologie. Die patentierte MCP-Technologie von Aurora ermöglicht die direkte additive Fertigung von Metallen mit viel höheren Geschwindigkeiten als dies bisher mit der etablierten Single-Layer-DMLM-Technologie möglich war.

Der RMP1 verfügt über ein großes Bauvolumen von ø450 x 400 Millimeter, mehrere Laser mit verschiedenen Leistungsoptionen. Die MCP-Technologie ermöglicht es dem Multi-Lasersystem, über mehrere Pulverschichten parallel zu arbeiten und die Laser-Einsatzzeit und Produktivität im Vergleich zu nicht mit MCP ausgestatteten DMLM-Systemen zu vervielfachen.

Der Vorteil der Kombination von MCP-Technologie mit der DMLM-Technologie ist der reduzierte Bedarf an Ofenbehandlungen gegenüber MIM-Technologien, der dazu beiträgt, eine qualitativ hochwertigere Produktion komplexer Geometrien zu erreichen, die mit der additiven Metallherstellung produziert werden.