Auf den ersten Blick scheint die Spezialisierung auf das Unmögliche nicht der beste Weg zu sein, um langfristig ein profitables Geschäft aufzubauen. Für das in Pennsylvania ansässige Druckvorstufenunternehmen Imageworx ist dies jedoch eine Strategie, die sich seit mehr als zwei Jahrzehnten als sehr erfolgreich erwiesen hat.

Auf den ersten Blick scheint die Spezialisierung auf das Unmögliche nicht der beste Weg zu sein, um langfristig ein profitables Geschäft aufzubauen. Für das in Pennsylvania ansässige Druckvorstufenunternehmen Imageworx ist dies jedoch eine Strategie, die sich seit mehr als zwei Jahrzehnten als sehr erfolgreich erwiesen hat.

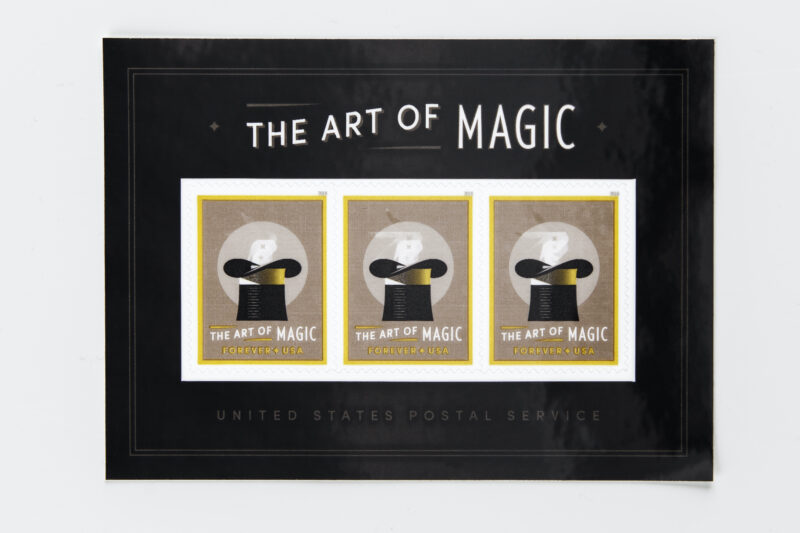

Um zu verstehen, wie das Erreichen des Unmöglichen aussieht, betrachten Sie den siegreichen Beitrag von Imageworx bei den Global Flexo Innovation Awards von Miraclon. Die Briefmarken "The Art of Magic" zeichneten sich durch zwei bemerkenswerte "Premieren" aus: Es waren die ersten US-Briefmarken, die jemals im Flexodruck gedruckt wurden, und die ersten, die den mikrooptischen 3D-Druck nutzten. Bei der Enthüllung in Las Vegas durch den United States Postal Service - und den weltberühmten Zauberer David Copperfield - wurden drei der Briefmarken mit animierten 3D-Effekten versehen, darunter ein weißes Kaninchen, das aus einem Zylinderhut springt.

Der Druck von mikrooptischen Linsen ist im besten Fall eine technische Herausforderung und würde von vielen als jenseits der Möglichkeiten des Flexodrucks betrachtet werden. Jeff Toepfer von Imageworx erklärt: "Die Herstellung von Kunstwerken und Druckplatten zur Verwendung mit Mikrolinsen ist ein äußerst schwieriger Abbildungsprozess, der höchste Präzision erfordert. Um die Auflösungsanforderungen für die Stempel zu erfüllen, mussten wir 139.500 Interlaced-Pixel über die Bahn abbilden - und das mit perfekter 1:1-Pixel-Integrität, um die Interferenzmuster zu erzeugen, die die Illusion von Bewegung erzeugen.

Er fügt hinzu, dass Imageworx nach bestem Wissen und Gewissen das einzige Druckvorstufenunternehmen der Welt ist, das derzeit eine mikrooptische Linsenarray-Druckvorstufe für den Flexodruck anbietet. Er zollt auch der Kodak Flexcel NX-Technologie gebührende Anerkennung: "Nichts anderes kann so kleine Bilder auf einer Flexoplatte erzeugen. Ohne sie wäre unser Erfolg in der Mikrobebilderung sehr begrenzt. Es ist unglaublich."

Wenn man über den siegreichen Beitrag hinausblickt und in die Geschichte von Imageworx blickt, überrascht es nicht, dass Imageworx es geschafft hat. Hier ist ein Unternehmen, das technische Designinnovation in den Mittelpunkt stellt, inspiriert von dem, was Toepfer als "ein hohes Maß an professioneller Neugier" beschreibt. Wir arbeiten ständig daran, neue Technologien zu entwickeln und bestehende zu verbessern". Als Jeffs Vater Jerry 1997 Imageworx gründete, tat er dies mit einer Philosophie, die von der Firma verlangte, immer wieder die Grenzen der Innovation zu erweitern - nämlich, dass man, wenn man Kunden hilft, ihre schwierigsten Projekte zu realisieren, einen Kunden fürs Leben hat.

Zu Beginn lieferte das Unternehmen Separationen und Platten für Trockenoffset- und Schmalbahnanwendungen, doch heute macht der Flexodruck 90% des Geschäfts aus. Der Schwerpunkt liegt jedoch nach wie vor dort, wo er schon immer lag, bei den qualitätsbewussten höheren Marktbereichen, einem Segment, das laut Toepfer dank der Verbesserungen in der Flexotechnologie in den letzten Jahren stetig wächst. "Was geschehen ist, war eher evolutionär als revolutionär, aber dafür nicht weniger tiefgreifend. Jede Komponente - Druckfarbe, Rakel, Aniloxes, Plattenmontage, Bebilderung, Platten und Druckmaschinen - hat sich stetig verbessert. Infolgedessen ist die Qualität kein Thema mehr, und Flexodruck ist heute ein wirtschaftliches Druckverfahren der Wahl.

Und die Qualität, die Imageworx erreicht, ist wirklich beeindruckend. Das Unternehmen stellt Druckplatten her, die Mikrotexte bis zu einer Größe von 1/4-Punkt halten können, und bebildert und hält Punkte bis hinunter zu 0,2% bei 175-Zeilen-Rastern. Die firmeneigene Hybrid-Rastertechnologie der Marke "SERO™ HDM" sorgt für perfekt glatte Verläufe und einen erweiterten Tonwertumfang, ohne Ränder, an denen der Punkt zusammenbricht. Dies ermöglicht ein nahezu unmerkliches Ausbleichen bis auf Null, wodurch die Notwendigkeit entfällt, einen Mindestpunkt in nicht bedruckten Bereichen zu halten, um den früher im Flexodruck üblichen harten Bruch zu vermeiden. Neben der 3D-Optik haben diese Fähigkeiten auch andere neue Märkte wie den Sicherheitsdruck erschlossen und außergewöhnliche Qualitätsniveaus im Prozessfarbdruck ermöglicht.

Die bereits erwähnte "professionelle Neugier" bedeutet, dass Imageworx nicht auf neue Märkte und Anwendungen wartet, sondern diese proaktiv durch eine F&E-Abteilung ausfindig macht, deren Aufgabe es ist, Märkte zu identifizieren, die von der fortschrittlichen Flexotechnologie des Unternehmens profitieren können. Der nächste Schritt besteht darin, die Anforderungen des Marktes zu ermitteln, ein geeignetes Produkt zu entwickeln, es dann zu testen und zu perfektionieren.

Für Druckversuche arbeitet Imageworx mit dem Flexodruckmaschinenhersteller MPS zusammen, der zuvor dessen Demonstrationsanlage in Green Bay, Wisconsin, nutzte. „Der Härtetest jeder neuen Idee findet in der Presse statt“, sagt Toepfer. „Daher ist es wichtig zu verstehen, was im Drucksaal passiert. Die Art of Magic-Briefmarken sind ein gutes Beispiel: In Vorproduktionsversuchen bei MPS haben wir den Auftrag erfolgreich mit der vom Kunden geforderten Geschwindigkeit von 250 Fuß pro Minute ausgeführt. “

Mit Blick auf die Zukunft erwartet Jeff Toepfer, dass Imageworx in jüngster Zeit rasch in neue Märkte und Anwendungen expandieren wird, da Flexo die Arbeit von Offset und Tiefdruck stetig gewinnt. "Auf dem Wide Web-Markt ist der Haupttrend, den wir sehen, die Migration von teurerer Tiefdrucktechnologie."

Vor diesem Hintergrund, fügt er hinzu, macht Imageworx jetzt bedeutende Fortschritte in der Branche der flexiblen Verpackungen. "In nur wenigen Jahren haben wir ein starkes Wachstum bei flexiblen Produkten verzeichnet, bis zu dem Punkt, an dem sie jetzt rund 35% unserer Arbeit ausmachen, hauptsächlich Schrumpffolien- und Beutelmaterialien für Konsumgüter."

Er führt den Erfolg auf die Kombination von Kodak Flexcel NX und SERO ™ HDM zurück. „Wide Web-Drucker hatten oft Probleme, Hervorhebungspunkte zu reproduzieren. SERO und Flexcel NX ermöglichen hochauflösende Bildgebung und fein abgestimmte mikroskopische Punktstrukturen und erweitern den Farbumfang für Flexodrucker, indem sie eine glattere Aufschlüsselung der Hervorhebungspunkte liefern. Wir haben die Möglichkeit, ideale Punktstrukturen auf den Platten zu bestimmen und bei kurzfristigen Aufträgen qualitativ hochwertige Ergebnisse zu erzielen. Wir können auch separate Screening-Algorithmen anwenden, die die Punktstabilität auf langen Strecken auch über 1 Million Impressionen hinaus aufrechterhalten. “

Toepfer fügt hinzu, dass die Produktivität steigt. „Die Pressgeschwindigkeit ist ein wichtiger Einkaufsfaktor bei flexiblen Verpackungsvorpressen und Platten. Mit Sero HDM und Flexcel NX konnten einige Kunden die Laufgeschwindigkeit um bis zu 500 Fuß pro Minute erhöhen. “

Der jüngste Umzug des Unternehmens in eine neue Anlage mit einer Fläche von 31.500 Quadratmetern ist ein konkreter Beweis für dieses Vertrauen, das auf der seiner Ansicht nach überwältigenden wirtschaftlichen Logik zugunsten von Flexodruck basiert. Dazu gehört das neue Flexo Excellence Center, das eine MPS-Druckmaschine umfasst, mit der alle zukünftigen Tests vor Ort durchgeführt werden können, um schnellere Rückmeldungen zu ihren Tests und eine schnellere Entwicklung zu erhalten. "Wenn mich Leute fragen, ob wir eine Strategie haben, um Kunden davon zu überzeugen, ihre Arbeit auf Flexodruck umzustellen, antworte ich, dass wir das nicht brauchen." Wir fördern natürlich den Flexodruck, indem wir Druckmuster verteilen, die zeigen, welche Qualität der Flexodruck auf schwierigen Bildern erzielt, aber letztendlich ist die wirtschaftliche Realität unausweichlich - Flexodruck ist eine wirtschaftlichere Technologie für den Endbenutzer und erfordert keine Kompromisse mehr auf Qualität. "

"Die Marktakzeptanz kann langsamer sein, als wir es gerne hätten. Wenn der Käufer jedoch druckerfahren und erfahren ist, werden alle Druckaufträge früher oder später mit dem Prozess abgeschlossen, der dem Auftrag am meisten zugute kommt." Wenn jemand 2.000 Etiketten möchte, handelt es sich wahrscheinlich um einen digitalen Job. Wenn es 2 Millionen sind, ist das Flexo. 200 Millionen, vielleicht Tiefdruck. Die Druckqualität ist nicht das Problem, daher bestimmt die Wirtschaftlichkeit die Kaufentscheidungen. Wir werden dies durch die Value Flexo-Angebote überwinden. “

Er erwartet auch, dass der Investitionszyklus für Geräte bei Druckern und Verarbeitern zu Gunsten von Flexo funktioniert. „Ältere Geräte werden durch neue Technologien ersetzt, die eine bessere Registrierung, einen konsistenteren Druck und eine einfachere Einrichtung ermöglichen. Alles in allem ist es nur eine Frage der Zeit, bis die Entscheidung, Offset und Tiefdruck für relevantere Produkte zu ersetzen, offensichtlich und unvermeidlich wird. “

www.miraclon.com