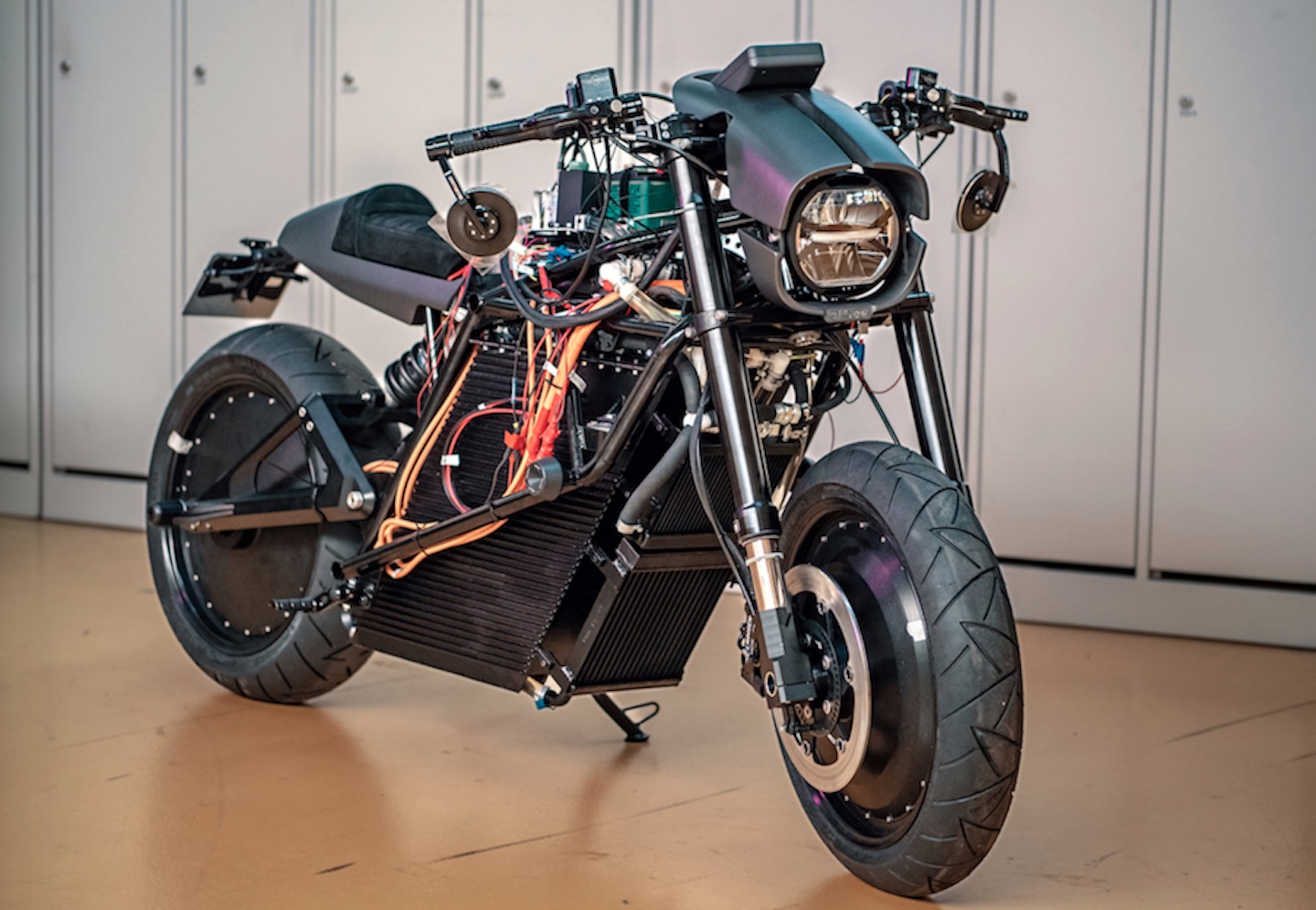

ETHEC city est un projet étudiant suisse qui vise à changer radicalement la mobilité de demain avec les technologies d'aujourd'hui. Pour relever les défis du changement climatique et de la durabilité, l'équipe développe une moto électrique dotée d'un ingénieux système de deux roues motrices qui permet d'économiser de l'énergie et d'améliorer l'autonomie.

ETHEC city est un projet étudiant suisse qui vise à changer radicalement la mobilité de demain avec les technologies d'aujourd'hui. Pour relever les défis du changement climatique et de la durabilité, l'équipe développe une moto électrique dotée d'un ingénieux système de deux roues motrices qui permet d'économiser de l'énergie et d'améliorer l'autonomie.

Développer des véhicules durables

Tobias Oesch étudie l'ingénierie mécanique à l'ETH Zurich et est le responsable technique du projet de ville de l'ETHEC. Au sein d'une équipe de neuf autres étudiants de l'ETH, il a relevé le défi de développer un prototype de moto électrique en un an seulement - du concept à la construction, au montage et aux essais. Tobias était motivé pour s'attaquer à l'un des principaux problèmes actuels du secteur automobile : la durabilité. "Si nous voulons résoudre les problèmes liés au changement climatique, nous devons améliorer considérablement notre mobilité urbaine et suburbaine", déclare-t-il. "Les motos sont plus efficaces que les voitures ordinaires, mais nous voyons à peine des motos entièrement électriques dans nos rues - cela doit changer".

Dans les motocyclettes ordinaires, environ 80 % de l'énergie est perdue, en particulier au niveau de la roue avant, ce qui conduit à des véhicules électriques ayant une autonomie nettement plus courte. L'approche de l'équipe est tout simplement ingénieuse : "Nous avons décidé d'intégrer un moteur électrique dans la roue avant également, de sorte que nous puissions l'utiliser comme générateur pour récupérer toute l'énergie du mouvement et la réintégrer dans le système", explique Tobias. En récupérant la puissance de freinage avec un moteur à deux moyeux, il devient possible d'atteindre de plus longues distances avec une batterie plus petite, ce qui améliore considérablement l'efficacité de la moto. Pour les élèves, le projet s'inscrit dans un contexte plus large : "La ville de l'ETHEC est avant tout un prototype de recherche pour nous permettre d'étudier cette méthode de récupération et d'améliorer ainsi le secteur de l'e-mobilité à l'avenir".

Avec un petit budget et un calendrier serré pour construire la moto, les méthodes de fabrication conventionnelles se sont vite révélées inadaptées pour l'équipe. "Comme il s'agit d'un prototype, nous n'avions souvent besoin que d'une seule pièce et non d'un millier - dans ces cas-là, les technologies additives sont idéales", comme le dit Tobias. L'équipe a décidé d'utiliser la stéréolithographie (SLA), le frittage laser sélectif (SLS) et la fusion laser sélective (SLM) pour imprimer en 3D plusieurs parties du boîtier, mais aussi des éléments structurels tels que le montage des chevilles de pied. Tobias souligne les degrés de liberté que les étudiants ont acquis en mettant en œuvre ces technologies : "Avec l'impression 3D, vous pouvez construire des structures plus complexes, ce qui vous donne la possibilité de combiner plusieurs fonctions en une seule pièce". Moins de pièces signifie moins de coûts et surtout moins de poids - un avantage clé, notamment pour les véhicules.

Une durabilité et une résistance élevées : Le boîtier imprimé SLS de l'écran et la trappe de remplissage de carburant.

Le frittage laser comme force motrice

Construits pour fonctionner comme des pièces d'utilisation finale, les objets imprimés en 3D devaient répondre à des exigences élevées : En plus d'être légers, ils devaient être durables et résistants - des propriétés qui s'appliquent bien au frittage laser sélectif. Lorsque les étudiants ont commencé à chercher des partenaires, le fabricant suisse d'imprimantes SLS Sintratec a décidé de sponsoriser plusieurs composants pour soutenir le projet. Par la suite, des pièces telles que le boîtier de l'écran ou la trappe de remplissage de carburant ont été frittées au laser sur le système Sintratec S2 à l'aide de poudre de nylon Sintratec PA12 - avec des résultats convaincants. "La qualité des produits Sintratec était extraordinairement précise avec une très bonne qualité de surface", souligne Tobias. "La vitrine en particulier devait être suffisamment résistante pour être protégée contre les intempéries, assez solide pour supporter des chocs mécaniques, et aussi assez robuste pour être utilisée sans se déformer". Pour l'étudiant de l'ETH, les composants de la SLS répondaient à ces exigences.

Un excellent exemple des avantages de SLS : Le boîtier de l'écran avant a été rapidement imprimé en 3D, envoyé à l'ETHEC et, après peinture, intégré directement dans la moto.

Un avenir prometteur pour l'e-mobilité

Après la peinture, l'équipe a assemblé les pièces de Sintratec et est maintenant proche de terminer son prototype. "Nous avons apprécié de travailler avec une entreprise également suisse, car nous avons eu un contact très étroit et aucun retard de livraison", déclare Tobias. Quel est son verdict sur la technologie SLS ? "Pour notre application, SLS était la meilleure solution de fabrication. Cependant, lorsqu'il s'agit de grandes séries, elle peut devenir très coûteuse et je pense qu'elle a encore un long chemin à parcourir en ce qui concerne la production de masse". Avec un système comme le Sintratec S2 - qui convient aux petites et moyennes séries - le potentiel pour l'industrie est évident. Tobias résume : "À mon avis, la technologie SLS a définitivement sa place dans le secteur automobile. Elle jouera un rôle important, notamment dans le prototypage et le développement des véhicules de l'avenir". Un avenir de mobilité, qui, espérons-le, sera façonné par des projets comme ETHEC city.