L'impression 3D : Fiat Chrysler s'associe au Fraunhofer IAPT

L'impression 3D : Fiat Chrysler s'associe au Fraunhofer IAPT

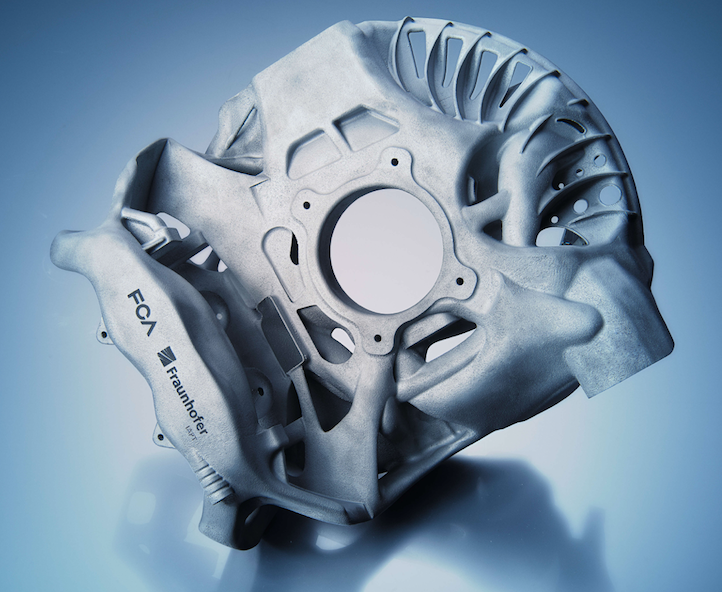

Une innovation qui dépasse les frontières, de Hambourg à Turin, attire l'attention des passionnés d'automobile : Fiat Chrysler Automobiles (FCA) et l'institut de recherche Fraunhofer pour les technologies de fabrication d'additifs IAPT ont développé ensemble un support de roue imprimé en 3D avec un étrier de frein intégré pour une voiture de sport de la FCA.

Cette pièce représente la première étape vers l'impression 3D en série des composants du véhicule FCA. Commentant ces objectifs ambitieux, Carlo Carcioffi, responsable des procédés et matériaux avancés pour la carrosserie, l'intérieur et le châssis, déclare : "Avec notre partenaire d'innovation Fraunhofer IAPT, nous réduisons les coûts et les efforts de production pour les pièces clés du véhicule. Le transfert de connaissances nous aidera à améliorer les compétences en matière de fabrication d'additifs dans les domaines de la conception intégrée, des matériaux et de la technologie des procédés dans l'ensemble du groupe".

Tout compris : Support de roue avec étrier de frein intégré

La collaboration en matière de recherche sur les additifs a commencé par une question audacieuse : Comment réaliser un système de suspension complet pour une voiture de sport en utilisant l'impression 3D ? À l'heure actuelle, ce système se compose encore de diverses pièces individuelles telles que le support de roue, l'étrier de frein, y compris l'hydraulique, et l'écran thermique. Dans le passé, ces composants étaient fabriqués individuellement puis assemblés en plusieurs étapes à l'aide de vis, de joints et de rondelles pour former un système complet et fonctionnel. Dans l'ensemble, il s'agit d'un processus complexe, long et coûteux.

"Nous avons dû, avec l'équipe de conception de la FCA, repenser complètement la suspension des roues afin d'obtenir une structure bionique d'une seule pièce qui remplisse au moins également toutes les fonctions de l'assemblage précédent, absorbe toutes les forces, soit optimisée en termes de poids et puisse être produite de manière additive", explique Yanik Senkel, ingénieur concepteur de l'IAPT.

L'éco-efficacité grâce à une conception légère et intégrale

Le résultat est impressionnant : En utilisant l'optimisation de la topologie, l'équipe a développé un prototype qui pèse 36% de moins que les 12 pièces individuelles du composant fabriqué de manière conventionnelle. La conception bionique optimisée réduit énormément l'effort d'assemblage, augmente la résistance à la fatigue grâce à une construction plus robuste et devrait également être plus performante en termes de bruit, de vibration et de dureté (NVH). La conception intégrale intelligente élimine de nombreux points faibles typiques et prolonge donc sa durée de vie. "Ce composant démontre le potentiel de la fabrication d'additifs pour les futures voitures", déclare fièrement M. Carcioffi, "et en plus, il attire vraiment l'attention", ajoute-t-il.

Mais le support de roue imprimé en 3D avec un étrier de frein intégré, le premier de ce type au monde, n'est qu'un début : Il est le point de départ de nombreux autres projets. Dans de nombreux ateliers communs, qui ont également couvert les domaines du développement des matériaux et des processus et de l'assurance qualité, plusieurs composants en construction légère et intégrale ont été complètement redéveloppés.

"L'accent est mis sur la réduction des coûts de fabrication, par exemple en augmentant considérablement la vitesse de production", explique Ruben Meuth, responsable du développement commercial au Fraunhofer IAPT. "Ce projet d'innovation est un excellent exemple de la collaboration entre l'industrie et la recherche. Ce volet montre comment la fabrication d'additifs peut être mise en œuvre dans la production en série de voitures de luxe et de sport", résume Ruben Meuth.

Mais quelles pièces de véhicules l'équipe de coopération identifie-t-elle comme les prochains candidats à l'impression 3D ? Les résultats devraient être passionnants, déclare M. Carcioffi avec confiance. L'expert de la FCA est déjà certain d'une chose : "Le projet a montré que grâce à l'Additive Manufacturing, nous pouvons entièrement repenser de nombreux domaines de l'automobile et jeter les bases des futures innovations".

www.iapt.fraunhofer.de