À première vue, se spécialiser dans l'impossible ne semble pas être la meilleure façon de construire une entreprise rentable à long terme. Pour la société de prépresse Imageworx, basée en Pennsylvanie, c'est une stratégie qui a fait ses preuves depuis plus de deux décennies.

À première vue, se spécialiser dans l'impossible ne semble pas être la meilleure façon de construire une entreprise rentable à long terme. Pour la société de prépresse Imageworx, basée en Pennsylvanie, c'est une stratégie qui a fait ses preuves depuis plus de deux décennies.

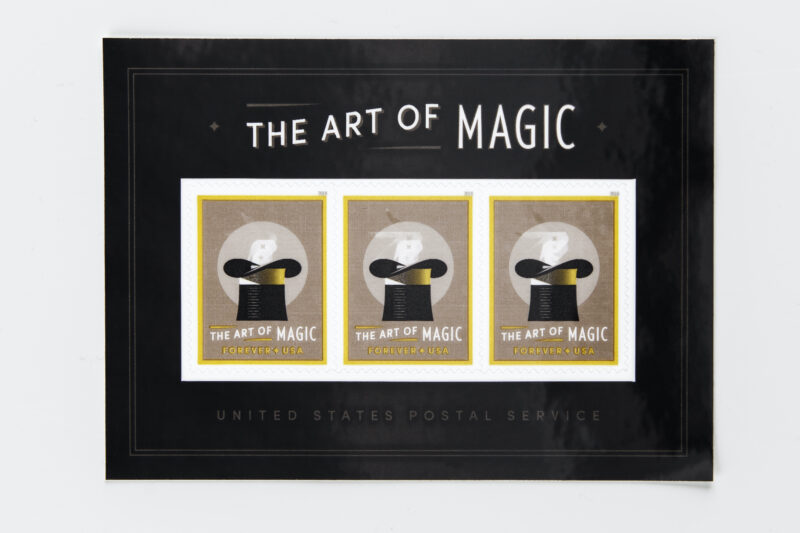

Pour comprendre à quoi ressemble la réalisation de l'impossible, il suffit de considérer l'entrée gagnante d'Imageworx dans le Global Flexo Innovation Awards de Miraclon. Les timbres-poste "The Art of Magic" se sont distingués par deux "premières" remarquables : ils ont été les premiers timbres-poste américains à être imprimés en flexographie et les premiers à exploiter la micro-impression optique en 3D. Dévoilés à Las Vegas par la poste américaine - et par le magicien de renommée mondiale David Copperfield - trois des timbres présentaient des effets 3D animés, dont un lapin blanc sortant d'un chapeau haut de forme.

L'impression par micro lentilles optiques est techniquement difficile dans le meilleur des cas et serait considérée par beaucoup comme dépassant les capacités de la flexographie. Jeff Toepfer, d'Imageworx, explique : "La production d'œuvres d'art et de plaques à utiliser avec des micro lentilles est un processus d'imagerie extrêmement difficile, qui exige le plus haut niveau de précision. Pour répondre aux exigences de résolution des timbres, nous avons dû imager 139 500 pixels entrelacés sur la toile - et le faire avec une parfaite intégrité de pixel 1:1 pour produire les motifs d'interférence qui créent l'illusion de mouvement".

Il ajoute qu'à sa connaissance, Imageworx est la seule entreprise de prépresse au monde à proposer actuellement des réseaux de lentilles micro-optiques pour la flexographie. Il accorde également tout le crédit voulu à la technologie Kodak Flexcel NX : "Rien d'autre ne peut produire des images aussi petites sur une plaque flexo. Sans elle, notre succès dans le domaine de la micro-imagerie serait très limité. C'est incroyable".

Si vous regardez au-delà de la participation gagnante et de l'histoire d'Imageworx, il n'est pas surprenant qu'Imageworx ait réussi. Voici une entreprise qui place l'innovation en matière de conception technique au cœur de son activité, inspirée par ce que Toepfer décrit comme "un haut niveau de curiosité professionnelle". Nous travaillons constamment au développement de nouvelles technologies et à l'amélioration des technologies existantes". Lorsque Jerry, le père de Jeff, a fondé Imageworx en 1997, il l'a fait avec une philosophie qui exigeait que l'entreprise continue à repousser les limites de l'innovation - à savoir que si vous aidez les clients à réaliser leurs projets les plus difficiles, vous aurez un client pour la vie.

Au début, l'entreprise fournissait des séparations et des plaques pour les applications d'offset sec et de laize étroite, mais aujourd'hui, la flexographie représente 90 % de l'activité. L'accent reste cependant mis sur ce qui a toujours été le cas, c'est-à-dire sur les segments supérieurs du marché, soucieux de la qualité, un segment qui, selon M. Toepfer, connaît une croissance constante grâce aux améliorations apportées à la technologie flexo ces dernières années. "Ce qui s'est passé a été plus évolutif que révolutionnaire, mais pas moins profond pour autant. Chaque composant - encre, racles, aniloxes, montage des plaques, imagerie, clichés et presses - s'est constamment amélioré. En conséquence, la qualité n'est plus un problème, et la flexographie est désormais un procédé d'impression économique de choix".

Et la qualité qu'atteint Imageworx est vraiment étonnante. L'entreprise produit des plaques capables de contenir du microtexte aussi petit qu'un quart de point, ainsi que des images et des points jusqu'à 0,2 % sur des écrans de 175 lignes. Sa technologie de tramage hybride brevetée "SERO™ HDM" produit des gradations parfaitement lisses et une gamme tonale étendue, sans bords où le point s'effondre. Cela permet un fondu presque imperceptible jusqu'à zéro, éliminant la nécessité de maintenir un point minimum dans les zones non imprimées pour éviter la rupture dure autrefois courante en flexographie. Outre l'optique 3D, ces capacités ont ouvert d'autres nouveaux marchés tels que l'impression de sécurité, ainsi qu'un niveau de qualité exceptionnel pour l'impression en couleur.

La "curiosité professionnelle" mentionnée plus haut signifie qu'Imageworx n'attend pas que de nouveaux marchés et applications viennent frapper à sa porte, mais les recherche de manière proactive par l'intermédiaire d'un département de R&D chargé d'identifier les marchés susceptibles de bénéficier de la technologie flexo avancée de l'entreprise. L'étape suivante consiste à identifier les exigences du marché, à développer un produit adapté, puis à le tester et à le perfectionner.

Pour les essais d’impression, Imageworx s’associe au fabricant de presses flexo MPS, qui utilisait auparavant l’usine de démonstration de ce dernier à Green Bay, dans le Wisconsin. «Le test acide de toute nouvelle idée a lieu sur la presse», explique Toepfer, «il est donc essentiel de comprendre ce qui se passe dans la salle de presse. Les tampons Art of Magic en sont un bon exemple: lors des essais de pré-production chez MPS, nous avons exécuté avec succès le travail à la vitesse de 250 pieds par minute exigée par le client.

En ce qui concerne l’avenir, Jeff Toepfer s’attend à ce que la récente expansion rapide d’Imageworx sur de nouveaux marchés et applications se poursuive, car la flexo gagne régulièrement des travaux d’offset et de gravure. «Sur le marché du Web large, la tendance majeure que nous constatons est la migration d'une technologie de gravure plus coûteuse.»

Dans ce contexte, ajoute-t-il, Imageworx fait maintenant des percées significatives dans le secteur de l'emballage flexible. «En quelques années à peine, nous avons constaté une forte croissance des flexibles, au point qu'ils représentent désormais environ 35% de notre travail, principalement des emballages rétractables et des sacs pour les produits de consommation.»

Il attribue le succès à la combinaison de Kodak Flexcel NX et SERO ™ HDM. «Les imprimantes Wide Web ont souvent eu du mal à reproduire les points de surbrillance. SERO et Flexcel NX permettent une imagerie haute résolution et des structures de points microscopiques finement réglées, élargissant la gamme de couleurs pour les imprimantes flexo en offrant une répartition plus fluide des points lumineux. Nous avons la capacité de déterminer les structures de points idéales sur les plaques, offrant des résultats de haute qualité sur les travaux à court terme. Nous pouvons également appliquer des algorithmes de filtrage distincts qui maintiennent la stabilité des points sur de longues séries, même au-delà d'un million d'impressions. »

Toepfer ajoute que la productivité augmente. «La vitesse de la presse est un facteur d'achat majeur dans le pré-presse et les plaques d'emballage flexible. Sero HDM et Flexcel NX ont permis à certains clients d'augmenter la vitesse de fonctionnement jusqu'à 150 mètres par minute. »

Le récent déménagement de la société dans une nouvelle installation de 31 500 pieds carrés est une preuve concrète de cette confiance, qui repose sur ce qu’il considère comme une logique économique écrasante en faveur de la flexo. Cela inclut le nouveau Flexo Excellence Center, qui comprend une presse MPS permettant à tous les futurs tests d'être sur site pour un retour plus rapide de leurs tests et un développement plus rapide. «Si les gens me demandent si nous avons une stratégie pour persuader les clients de passer du travail à la flexo, je réponds que nous n’avons pas besoin de le faire. Nous promouvons la flexo, bien sûr, en distribuant des échantillons d'impression montrant la qualité de la flexographie sur des images difficiles, mais en dernière analyse, la réalité économique est inéluctable - la flexo est une technologie plus économique pour l'utilisateur final, et qui n'appelle plus un compromis. sur la qualité. »

"L'acceptation du marché peut être plus lente que nous le souhaiterions, mais tôt ou tard, si l'acheteur est averti et expérimenté en impression, tous les travaux d'impression se terminent par le processus qui profite le plus au travail. Si quelqu'un veut 2 000 étiquettes, c'est probablement un travail numérique; si c'est 2 millions, c'est flexo; 200 millions, peut-être en gravure. La qualité d'impression n'est pas le problème, c'est donc l'économie qui détermine les décisions d'achat. Nous surmonterons cela grâce à la valeur des offres flexo. »

Il s’attend également à ce que le cycle d’investissement en équipement des imprimeurs et des convertisseurs joue en faveur de la flexo. «Les équipements plus anciens sont remplacés par une nouvelle technologie capable d'un meilleur enregistrement, d'une impression plus cohérente et d'une configuration plus facile. Dans l'ensemble, ce n'est qu'une question de temps avant que la décision de remplacer l'offset et l'héliogravure par des produits plus pertinents ne devienne évidente et inévitable. "

www.miraclon.com