A prima vista, specializzarsi nell'impossibile non sembra il modo migliore per costruire un business redditizio a lungo termine. Per la casa di prestampa Imageworx con sede in Pennsylvania, invece, è una strategia che si è dimostrata di grande successo per oltre vent'anni.

A prima vista, specializzarsi nell'impossibile non sembra il modo migliore per costruire un business redditizio a lungo termine. Per la casa di prestampa Imageworx con sede in Pennsylvania, invece, è una strategia che si è dimostrata di grande successo per oltre vent'anni.

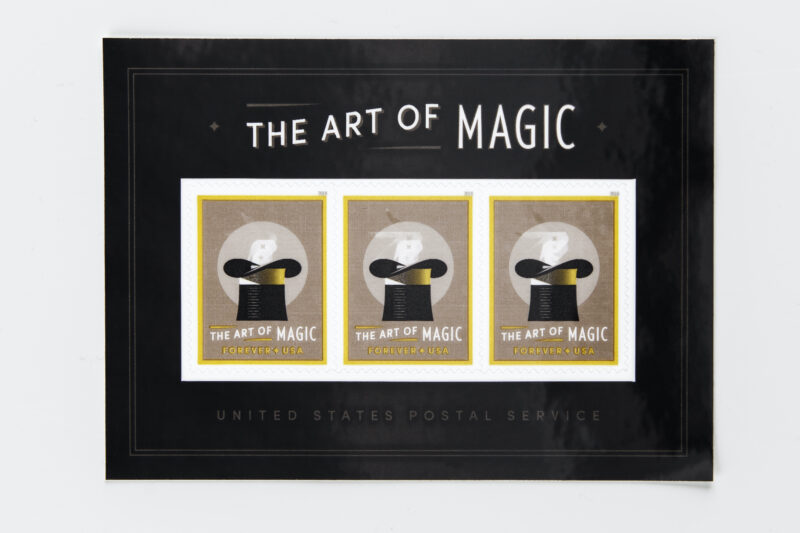

Per capire cosa significa raggiungere l'impossibile, considerate la partecipazione vincente di Imageworx ai Global Flexo Innovation Awards di Miraclon. I francobolli "The Art of Magic" si sono distinti per due notevoli "prime volte": sono stati i primi francobolli postali statunitensi a stampare in flessografia e i primi a sfruttare la microstampa ottica 3D. Presentati a Las Vegas dalle Poste degli Stati Uniti - e dal mago di fama mondiale David Copperfield - tre dei francobolli erano caratterizzati da effetti 3D animati, tra cui un coniglio bianco che spuntava da un cilindro.

Tecnicamente impegnativo

La stampa di micro lenti ottiche è tecnicamente impegnativa nel migliore dei casi e sarebbe considerata da molti al di là delle capacità della flessografia. Spiega Jeff Toepfer di Imageworx: "Produrre arte e lastre da utilizzare con le micro lenti è un processo di imaging estremamente difficile, che richiede il massimo livello di precisione. Per soddisfare i requisiti di risoluzione per i francobolli, abbiamo dovuto immaginare 139.500 pixel interlacciati sul web - e farlo con una perfetta integrità di 1:1 pixel per produrre i modelli di interferenza che creano l'illusione del movimento".

Aggiunge che, per quanto a sua conoscenza, Imageworx è l'unica azienda di prestampa al mondo ad offrire attualmente la prestampa di micro-ottiche per la flessografia. Egli dà anche il dovuto credito alla tecnologia Kodak Flexcel NX: "Nient'altro può produrre immagini così piccole su una lastra flessografica. Senza di essa, il nostro successo nella microimmagine sarebbe molto limitato. È incredibile".

Curiosità professionale

Se si guarda oltre la voce vincente e si entra nella storia di Imageworx, non c'è da stupirsi che Imageworx ce l'abbia fatta. Ecco un'azienda che pone al centro dell'attenzione l'innovazione tecnica del design, ispirata da quella che Toepfer descrive come "un'alta curiosità professionale". Lavoriamo costantemente allo sviluppo di nuove tecnologie e al miglioramento di quelle esistenti". Quando il padre di Jeff, Jerry, fondò Imageworx nel 1997, lo fece con una filosofia che richiedeva all'azienda di continuare a spingere i confini dell'innovazione, ovvero che se si aiutano i clienti a realizzare i loro progetti più difficili si ha un cliente per tutta la vita.

All'inizio, l'azienda forniva separazioni e lastre per applicazioni offset a secco e a bobina stretta, ma oggi la flessografia rappresenta il 90% dell'attività. L'attenzione, tuttavia, rimane dove è sempre stata, sulla fascia più alta del mercato, un segmento che secondo Toepfer è in costante crescita grazie ai miglioramenti della tecnologia flessografica degli ultimi anni. "Quello che è successo è stato evolutivo piuttosto che rivoluzionario, ma non per questo meno profondo. Ogni componente - inchiostro, racle, anilox, montaggio lastre, imaging, lastre e macchine da stampa - è costantemente migliorato. Di conseguenza, la qualità non è più un problema, e la flessografia è ora un processo di stampa economico".

Qualità sorprendente

E la qualità che Imageworx raggiunge è davvero stupefacente. L'azienda produce lastre in grado di contenere microtesti di piccole dimensioni, fino a 1/4 di punto, e immagini e punti fino allo 0,2% su schermi di 175 linee. Il suo marchio proprietario 'SERO™ HDM' di tecnologia di screening ibrido produce gradazioni perfettamente omogenee e una gamma tonale estesa, senza bordi dove il punto si rompe. Ciò consente una dissolvenza quasi impercettibile fino a zero, eliminando la necessità di mantenere un punto minimo nelle aree non stampate per evitare la dura rottura precedentemente comune in flessografia. Oltre all'ottica 3D, queste capacità hanno aperto altri nuovi mercati come la stampa di sicurezza, oltre a fornire livelli di qualità eccezionali nella stampa a colori di processo.

La "curiosità professionale" di cui si è parlato prima significa che Imageworx non aspetta che nuovi mercati e applicazioni vengano a bussare alla porta, ma li cerca in modo proattivo attraverso un reparto di ricerca e sviluppo incaricato di identificare i mercati che possono trarre vantaggio dalla tecnologia flessografica avanzata dell'azienda. Il passo successivo è quello di identificare le esigenze del mercato, sviluppare un prodotto adatto, quindi testarlo e perfezionarlo.

Per le prove di stampa, Imageworx collabora con il produttore di macchine da stampa flessografica MPS, utilizzando in precedenza l'impianto dimostrativo di quest'ultimo a Green Bay, Wisconsin. "Il test acido di ogni nuova idea si svolge sulla macchina da stampa", dice Toepfer, "quindi è essenziale capire cosa succede nella sala stampa. I francobolli Art of Magic sono un buon esempio: nelle prove di pre-produzione alla MPS abbiamo eseguito con successo il lavoro alla velocità di 250 piedi al minuto richiesta dal cliente".

Un futuro flexo per imballaggi flessibili

Guardando al futuro, Jeff Toepfer si aspetta che la recente rapida espansione di Imageworx in nuovi mercati e applicazioni continuerà, poiché la flessografia vince costantemente lavori da offset e rotocalco. "Nel mercato del web, la tendenza principale che vediamo è la migrazione da una tecnologia rotocalco più costosa".

Sulla scia di questo, aggiunge, Imageworx sta ora compiendo importanti passi avanti nel settore degli imballaggi flessibili. "In pochi anni, abbiamo assistito a una forte crescita dei flessibili, al punto che ora rappresentano circa il 35% del nostro lavoro, principalmente materiali termoretraibili e sacchetti per prodotti di consumo".

Attribuisce il successo alla combinazione di Kodak Flexcel NX e SERO ™ HDM. “Le stampanti per il grande web hanno spesso faticato a riprodurre i punti salienti. SERO e Flexcel NX consentono l'imaging ad alta risoluzione e strutture di punti microscopiche finemente sintonizzate, ampliando la gamma di colori per gli stampatori flessografici offrendo una suddivisione più uniforme dei punti di evidenziazione. Abbiamo la capacità di determinare le strutture dei punti ideali sulle lastre, offrendo risultati di alta qualità su lavori di breve durata. Possiamo anche applicare algoritmi di screening separati che mantengono la stabilità dei punti su lunghe tirature, anche oltre 1 milione di impressioni ".

Toepfer aggiunge che la produttività aumenta. “La velocità di stampa è un fattore di acquisto importante nella prestampa e nelle lastre di imballaggi flessibili. Sero HDM e Flexcel NX hanno consentito ad alcuni clienti di aumentare la velocità di corsa fino a 150 metri al minuto ".

Prova concreta di fiducia

Il recente trasferimento dell'azienda in una nuova struttura di 31.500 piedi quadrati è una prova concreta di quella fiducia, che si basa su quella che lui considera la logica economica schiacciante a favore della flessografia. Ciò include il nuovo Flexo Excellence Center, che include una stampante MPS che consente a tutti i test futuri di essere in loco per un feedback più rapido nei test e uno sviluppo più rapido. "Se le persone mi chiedono se abbiamo una strategia per convincere i clienti a trasferire il lavoro alla flessografia, rispondo che non ne abbiamo bisogno. Promuoviamo la flessografia, ovviamente, distribuendo campioni di stampa che mostrano la qualità che la flessografia raggiunge su immagini difficili, ma in ultima analisi la realtà economica è inevitabile: la flessografia è una tecnologia più economica per l'utente finale e che non richiede più compromessi sulla qualità. "

"L'accettazione da parte del mercato può essere più lenta di quanto vorremmo, ma prima o poi, se l'acquirente è esperto ed esperto di stampa, tutti i lavori di stampa finiscono con il processo che più avvantaggia il lavoro. Se qualcuno vuole 2.000 etichette, probabilmente è un lavoro digitale; se sono 2 milioni, è flexo; 200 milioni, forse rotocalco. La qualità di stampa non è il problema, quindi l'economia guida le decisioni di acquisto. Supereremo questo problema grazie al valore offerto dalla flessografia ".

Si aspetta inoltre che il ciclo di investimenti in attrezzature presso stampatori e trasformatori funzioni a favore della flessografia. “Le apparecchiature più vecchie vengono sostituite con una nuova tecnologia in grado di registrare una migliore registrazione, una stampa più coerente e una configurazione più semplice. Tutto sommato, è solo questione di tempo prima che la decisione di sostituire offset e rotocalco per prodotti più pertinenti diventi ovvia e inevitabile ".

www.miraclon.com