金属添加剤製造は、これまで加工コストが高かったり、従来の製造プロセスでは全く不可能であった部品の製造という点で非常に有望である。金属材料で作られた部品を経済的に製造できるようにするために、産業界と科学界は金属添加剤プロセスの開発を推進し続けています。革新的なレーザー技術は、プロセスの改善に役立ちます。レーザーの視野を拡大し、最適なレーザー制御を行うことで、機械メーカーが最適なアディティブ製造結果を得るにはどうすればよいのでしょうか?エアロテック社の事業開発マネージャー、ウィリアム・S・ランドII著

金属添加剤製造は、これまで加工コストが高かったり、従来の製造プロセスでは全く不可能であった部品の製造という点で非常に有望である。金属材料で作られた部品を経済的に製造できるようにするために、産業界と科学界は金属添加剤プロセスの開発を推進し続けています。革新的なレーザー技術は、プロセスの改善に役立ちます。レーザーの視野を拡大し、最適なレーザー制御を行うことで、機械メーカーが最適なアディティブ製造結果を得るにはどうすればよいのでしょうか?エアロテック社の事業開発マネージャー、ウィリアム・S・ランドII著

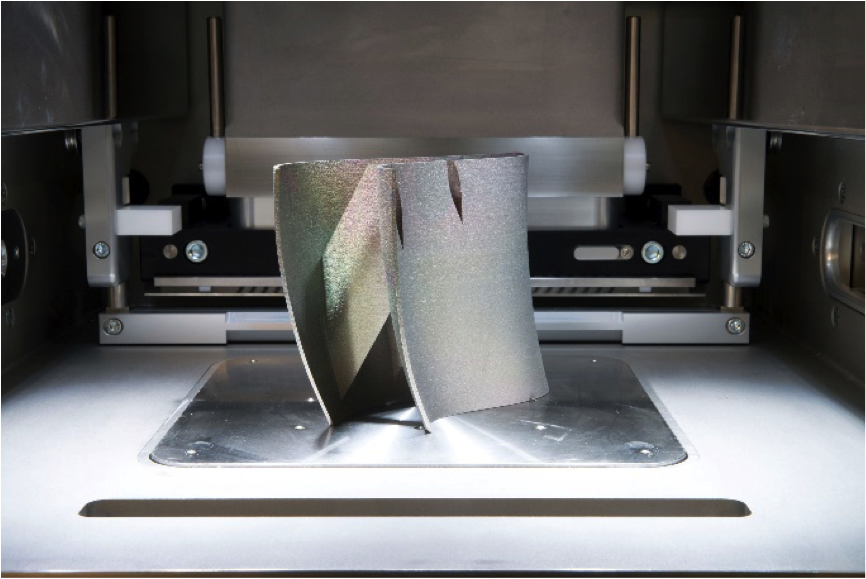

近年、金属部品のメーカーは、技術に慣れ親しみ、添加剤の応用を模索するために、より多くの添加剤製造装置を購入しています。多くのOEMは、DMLS(ダイレクトメタルレーザー焼結)用の独自のパウダーベッドマシンを製造しているため、ほとんどの設計は同様の仕様に従っており、nolens volensは同様の製品につながります。細かいデザイン変更はあちこちで行われていますが、これらは本当に機械を変えることになるので、ほとんど言及する価値はありません。

さらに、大規模なユーザーの中には、独自のOEM機械を設計・製作したり、供給された機械を自社の特定のプロセスや生産要件に合わせて独自に適合させたりしているところもあります。特定の業界向けの高品質な部品をうまく生産するためには、総合的な内部プロセスの知識が必要となります。多くの場合、プロセスはユーザーの特定のニーズに合わせなければなりません。大規模なエンドユーザーは、この内部製造の専門知識を確立し、拡大するために、汎用性と柔軟性のあるプロセス制御を必要としています。しかし、焼結プロセスは非常に複雑であるため、これらのユーザーは、特定の要件を満たすために必要なツールやコンポーネントを探しています。

技術的な課題

技術的な課題は、パウダーベッドプロセスがほとんど仕上げを必要としない、つまり非常に高い品質の部品を製造することを目的としているという事実に大きく起因しています。これらの要件のほとんどは相互に依存しているため、妥協することが多いです。これは、最終的には、平凡な解像度と低すぎるスループットを持つ添加機につながります。エアロテックの技術と専門知識は、ユーザーがそのような妥協をなくすのに役立ちます。彼らは、レーザースキャナーの視野を拡大し、エネルギー/パワー密度の変動を制限し、位置の関数としてレーザーパルスを制御し、歩留まりを最大化し、熱的不安定性を排除する能力を与えられています。

このツールは、機械にとって最も重要な相互に依存するプロセスパラメータの一部を正確に制御するのに役立ちます。これらの要素を排除することで、機械に妥協する必要がなくなり、高精度な部品を汎用的に生産することができるようになりました。他の性能範囲に影響を与えることなく、重要なプロセスパラメータをより正確に制御することができれば、付加的に製造された部品の品質に影響を与えることになります。締め付けが強まるアディティブ製造市場では、最終的には最高の品質を達成したものだけが勝負になります。

一方で、第二世代のパウダーベッドプロセス用添加機の完成が近づいています。今回の変更により、この技術の高精度な可能性を実感できるようになります。この技術の第一線で活躍している人は、莫大な市場シェアを得ることができます。

スポットサイズと視野の依存性

マシンビルダーが選択するF-θレンズに応じて、視野の大きさ(利用可能な加工スペース)とレーザースポット径(工具径)があらかじめ定義されています。視野とスポットサイズは相互に依存しています。より大きな添加剤コンポーネントのために大きな視野が必要な場合は、より大きなツール(スポットサイズ)を使用するための準備が必要です。しかし、それでは、より細かい部品を作ることが難しくなります。本当に大きな部品を生産する必要があり、加工上の理由からスポットサイズが制限されている場合は、複数のスキャナーを使用し、それらの視野を重ね合わせてみることが唯一の可能性です。一方で、複数のスキャナフィールドのステッチは複雑であり、大型部品の生産時にはどうしても品質の低下を招く。しかし、これが唯一の選択肢として誤って考えられていることが多い。

視野を広げる

いわゆる無限視野関数(IFOV-無限視野)を使用して、視野のサイズとスポットサイズの間の相互依存性を排除することができます。サーボとスキャナーの動きは、コントローラー環境で互いにシームレスに同期されます。機械設計者は、ツールの直径と必要なエネルギー密度の両方を達成するために、目的のポイントサイズに正確に応じてレンズを選択できるようになりました。 IFOV機能を使用することにより、生産エリアを可変的に拡張でき、位置決めテーブルとスキャナー間の移動を簡単に調整できます。 IFOVを使用すると、ユーザーは2D空間で目的の移動経路をプログラムするだけで、プロファイルがスキャナーと位置決めテーブルの間で自動的に分割されます。スキャナーはまた、位置決めテーブルによって引き起こされる動的シーケンシャルエラーを排除し、無制限の視野全体にわたってスキャナーベースの動的パフォーマンスを生成します。ユーザーは、単純な2軸アセンブリをシミュレートでき、スキャナーのおかげで、建設ボリューム全体にわたって信じられないほど高速で正確な移動プロファイルを実現できます。将来的には、IFOVテクノロジーは、特に航空宇宙および自動車産業で使用される可能性があります。これは、現在市販されている添加剤マシンで大きな部品を処理することが依然として難しいためです。

焼結の変動性

もう1つの課題は、焼結プロセスの複雑さです。その制御は、幾何学的および金属形態学的の両方で、製造された部品の品質に直接影響します。時間トリガーレーザーパルスを使用すると、レーザースポットの速度が変化したときに、粉末表面へのエネルギーと電力の入力が変化します。ただし、明確な理由がない限り、可変エネルギー/電力入力は望ましくありません。焼結中の変動を最小限に抑えるために、モーションプログラマーは一定の速度を指定する必要があります。ただし、非常に動的な動きの場合、これはサイクル時間に悪影響を与える追跡エラーにつながる可能性があり、追跡エラーを補正するために、より複雑な動きプロファイルにつながる可能性があります。

そのため、機械製造業者は、さまざまなタイプのセンサーを使用して、閉じた制御ループで焼結プロセスを制御しようとします。ただし、これには、センサーフィードバックと焼結結果の間の制御ループを閉じるレーザー制御機能が必要です。レーザー制御は通常、位置決めシステムについてほとんど知らないレーザープロバイダーの領域です。ただし、この技術を進歩させるためには、測位システムのプロバイダーは、動きを調整したレーザー制御機能を詳しく調べる必要があります。

PSOとアナログセットで最適に制御

いわゆる位置同期出力(PSO)を使用すると、モーションプログラマーは、レーザーパルスが位置関数として理解されるように、ワークピース上の目的のエネルギー密度を選択できます。言い換えれば、レーザーは時間的にトリガーされるのではなく、場所に応じてトリガーされます。現在、位置決めシステムは、束ねられた形のレーザーパルスなしで動的精度を維持するために鋭い曲線で減速することができ、これらのエッジ領域での焼結品質が低下します。 PSO自体は、完全に非同期の位置制御パルス設定のプログラミングを可能にします。これは、ユーザーがレーザーパルスが放出される位置を事前に決定できることを意味します。これは、レーザーパルスの位置アレイを使用することで実現できます。ただし、PSOの最も重要な機能は、位置決めシステム全体の制御ループがフィードバックに依存するため、IFOV機能などの組み合わせた動きが使用されている場合でも、実際の位置ベースのベクトルレーザー制御を提供することです。

3407/5000

「アナログセット」制御機能の助けを借りて、レーザー出力は速度の関数として調整することができます。 「アナログセット」では、協調系の動きのベクトル速度に応じてアナログ出力電圧を出力します。 PSOと同様に、ユーザーはアナログセットを使用して、レーザースポットが加速または減速するときにレーザーの平均出力パワーを変更できます。軌道全体のレーザー出力密度を制御するために使用でき、閉ループレーザー焼結の統合ツールとして機能します。

経済的に作業できるようにするために、機械のユーザーは、各焼結プロセスで利用可能な処理領域を最適に利用しようとします。これは、多くの場合、いくつかの同様のコンポーネントが隣り合っていることを意味します。ただし、F-Thetaレンズの視野は限られているため、エッジ領域でレーザースポットがかなり歪むことがあります。これにより、エネルギー密度が変動し、必然的に、処理領域のあるセクションから別のセクションへのコンポーネントの品質が低下します。歪みを最小限に抑えて使用可能な処理領域に制限し、マシンのスループットを低下させるか、品質の低下のリスクを冒して全容量を使用しようとします。

一貫した品質のための電力補正マッピング

統合されたコントローラー機能としての電力補正マッピングは、ここで役立ちます。ユーザーは、スキャナーの視野内の位置の関数として、アナログ出力を介してレーザーの出力をスケーリングするオプションがあります。 F-シータレンズによって引き起こされるレーザースポット歪みの影響とその結果生じる出力密度の変化は、レーザーの出力出力を変更することによって大幅に相殺されます。電力補正マッピングを使用すると、処理領域のどこにいるかに関係なく、粉末に適用される均一なエネルギー密度が得られます。部品の歩留まりが向上し、生産エリア全体を安全に使用できるようになります。エリアの中央で焼結された部品は、生産エリアの端にある部品と同じ高品質です。

熱不安定性に対して熱的に安定したガルボスキャナー

添加剤焼結では、層の厚さは通常20〜100 µmのオーダーです。そのため、中型部品の製作にも時間がかかる場合があります。その結果、各セットアップは時間とリソースの多大な投資になります。さらに、粉末床は通常加熱され、周囲の構造をゆっくりと加熱します。熱的に安定した環境が事実上ないことを忘れてはなりません。処理時間が長いため、ガルボスキャナーを含むすべてのコンポーネントで熱ドリフトが問題になる可能性があります。

したがって、精密部品の付加製造には、熱的に安定したスキャナーが必要です。処理時間中のガルボスキャナーのすべての偏差は、製造された部品の幾何学的精度に直接影響します。ドリフトが10µrad /°C未満のAGVは、現在、市場で最も熱的に安定したガルボスキャナーです。また、温度が不安定な環境で高い安定性を確保するために、水冷も利用できます。

www.aerotechgmbh.de3407/5000

「アナログセット」制御機能の助けを借りて、レーザー出力は速度の関数として調整することができます。 「アナログセット」では、協調系の動きのベクトル速度に応じてアナログ出力電圧を出力します。 PSOと同様に、ユーザーはアナログセットを使用して、レーザースポットが加速または減速するときにレーザーの平均出力パワーを変更できます。軌道全体のレーザー出力密度を制御するために使用でき、閉ループレーザー焼結の統合ツールとして機能します。

経済的に作業できるようにするために、機械のユーザーは、各焼結プロセスで利用可能な処理領域を最適に利用しようとします。これは、多くの場合、いくつかの同様のコンポーネントが隣り合っていることを意味します。ただし、F-Thetaレンズの視野は限られているため、エッジ領域でレーザースポットがかなり歪むことがあります。これにより、エネルギー密度が変動し、必然的に、処理領域のあるセクションから別のセクションへのコンポーネントの品質が低下します。歪みを最小限に抑えて使用可能な処理領域に制限し、マシンのスループットを低下させるか、品質の低下のリスクを冒して全容量を使用しようとします。

一貫した品質のための電力補正マッピング

統合されたコントローラー機能としての電力補正マッピングは、ここで役立ちます。ユーザーは、スキャナーの視野内の位置の関数として、アナログ出力を介してレーザーの出力をスケーリングするオプションがあります。 F-シータレンズによって引き起こされるレーザースポット歪みの影響とその結果生じる出力密度の変化は、レーザーの出力出力を変更することによって大幅に相殺されます。電力補正マッピングを使用すると、処理領域のどこにいるかに関係なく、粉末に適用される均一なエネルギー密度が得られます。部品の歩留まりが向上し、生産エリア全体を安全に使用できるようになります。エリアの中央で焼結された部品は、生産エリアの端にある部品と同じ高品質です。

熱不安定性に対して熱的に安定したガルボスキャナー

添加剤焼結では、層の厚さは通常20〜100 µmのオーダーです。そのため、中型部品の製作にも時間がかかる場合があります。その結果、各セットアップは時間とリソースの多大な投資になります。さらに、粉末床は通常加熱され、周囲の構造をゆっくりと加熱します。熱的に安定した環境が事実上ないことを忘れてはなりません。処理時間が長いため、ガルボスキャナーを含むすべてのコンポーネントで熱ドリフトが問題になる可能性があります。

したがって、精密部品の付加製造には、熱的に安定したスキャナーが必要です。処理時間中のガルボスキャナーのすべての偏差は、製造された部品の幾何学的精度に直接影響します。ドリフトが10µrad /°C未満のAGVは、現在、市場で最も熱的に安定したガルボスキャナーです。また、温度が不安定な環境で高い安定性を確保するために、水冷も利用できます。

www.aerotechgmbh.de