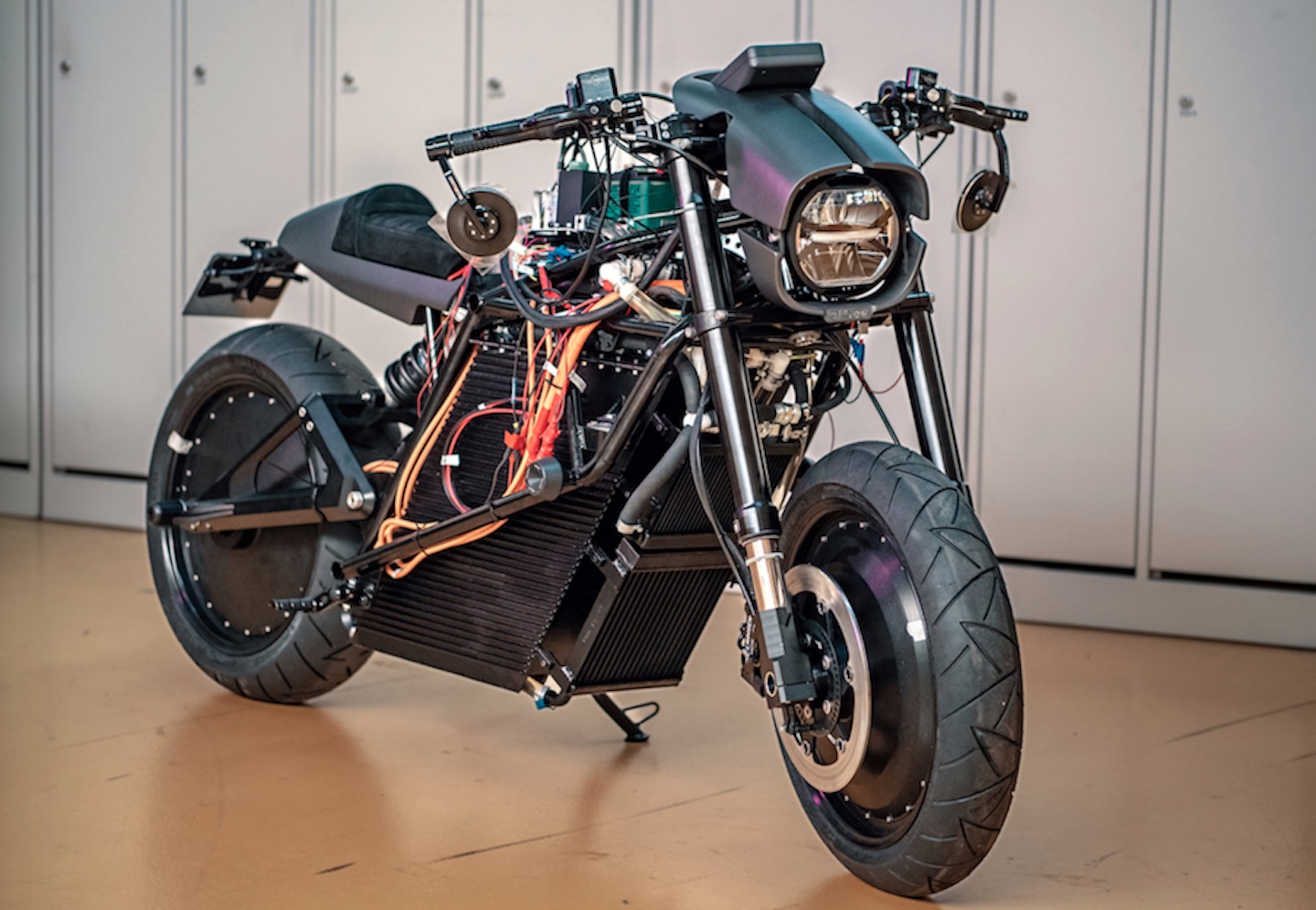

A cidade ETHEC é um projecto de estudantes suíços que visa mudar radicalmente a mobilidade de amanhã com as tecnologias de hoje. Para enfrentar os desafios das alterações climáticas e da sustentabilidade, a equipa desenvolve uma motocicleta eléctrica com uma engenhosa tracção às duas rodas que poupa energia e melhora o alcance.

A cidade ETHEC é um projecto de estudantes suíços que visa mudar radicalmente a mobilidade de amanhã com as tecnologias de hoje. Para enfrentar os desafios das alterações climáticas e da sustentabilidade, a equipa desenvolve uma motocicleta eléctrica com uma engenhosa tracção às duas rodas que poupa energia e melhora o alcance.

Desenvolver veículos sustentáveis

Tobias Oesch estuda engenharia mecânica na ETH Zurique e é o líder técnico do projecto da cidade ETHEC. Numa equipa de outros nove estudantes da ETH, aceitou o desafio de desenvolver um protótipo de uma motocicleta eléctrica em apenas um ano - desde o conceito até à construção, montagem e testes. Tobias foi motivado a abordar uma das principais questões actuais do sector automóvel: A sustentabilidade. "Se queremos abordar os problemas das alterações climáticas, temos de fazer melhorias severas na nossa mobilidade urbana e suburbana", afirma. "Os motociclos são mais eficientes do que os automóveis comuns, mas mal vemos motociclos totalmente eléctricos nas nossas ruas - isso tem de mudar".

Nas motocicletas comuns, cerca de 80% da energia é perdida em particular na roda da frente, o que leva a veículos eléctricos com gamas significativamente mais curtas. A abordagem da equipa a esta questão é simplesmente engenhosa: "Decidimos integrar um motor eléctrico também na roda da frente, de modo a podermos utilizá-lo como gerador para recuperar toda a energia do movimento de volta ao sistema", explica Tobias. Ao recuperar a energia de travagem com um motor de dois cubos, torna-se possível alcançar distâncias maiores com uma bateria mais pequena, melhorando assim drasticamente a eficiência da motocicleta. Para os estudantes, o projecto faz parte de um quadro mais amplo: "A cidade ETHEC é principalmente um protótipo de investigação para investigarmos este método de recuperação e assim melhorarmos o sector da e-mobilidade no futuro".

Com um orçamento pequeno e um calendário apertado para a construção da motocicleta, os métodos convencionais de fabrico depressa se revelaram inadequados para a equipa. "Uma vez que se trata de um protótipo, muitas vezes só precisávamos de peças únicas e não de mil - nestes casos, as tecnologias aditivas são ideais", como diz Tobias. A equipa decidiu utilizar Stereolithography (SLA), Selective Laser Sintering (SLS) e Selective Laser Melting (SLM) para imprimir em 3D várias peças de design da caixa, mas também componentes estruturais, tais como a montagem dos pinos dos pés. Tobias enfatiza os graus de liberdade que os estudantes ganharam com a implementação destas tecnologias: "Com a impressão em 3D é possível construir estruturas mais complexas, o que lhe dá a possibilidade de combinar várias funções numa só peça". Menos peças significam custos mais baixos e, mais importante, menos peso - uma vantagem chave, especialmente para os veículos.

Elevada durabilidade e resistência: A caixa impressa SLS do visor e a aba de enchimento de combustível.

Sinterização a laser como força motriz

Construído para funcionar como peças de utilização final, os requisitos para os objectos impressos em 3D eram elevados: Para além de serem leves, também tinham de ser duráveis e fortes - propriedades materiais que se aplicam bem à sinterização selectiva a laser. Quando os estudantes começaram a procurar parceiros, o fabricante suíço de impressoras SLS Sintratec decidiu patrocinar vários componentes para apoiar o projecto. Posteriormente, peças como o invólucro para o expositor ou a tampa de enchimento de combustível foram sinterizados a laser no sistema Sintratec S2 utilizando o pó de nylon Sintratec PA12 - com resultados convincentes. "A qualidade dos produtos Sintratec foi extraordinariamente precisa com uma qualidade de superfície muito boa", salienta Tobias. "A vitrina em particular tinha de ser suficientemente durável para ser protegida contra as intempéries, suficientemente forte para suportar impactos mecânicos, e também suficientemente robusta para ser utilizada sem a deformar". Para o estudante de ETH, os componentes SLS cumpriram estas exigências.

Grande exemplo para as vantagens do SLS: A caixa do visor frontal foi rapidamente impressa em 3D, enviada à ETHEC, e depois de pintada, incorporada directamente na motocicleta.

Um futuro promissor para a E-mobilidade

Depois de pintar, a equipa montou as peças do Sintratec e está agora perto de terminar o seu protótipo. "Gostámos de trabalhar com uma empresa também da Suíça, uma vez que tivemos um contacto muito próximo e sem atrasos na entrega", diz Tobias. Qual é o seu veredicto sobre a tecnologia SLS? "Para a nossa aplicação, o SLS foi a melhor solução de fabrico. Contudo, quando se trata de séries maiores, pode tornar-se muito cara e penso que ainda tem um longo caminho a percorrer no que diz respeito à produção em massa". Com um sistema como o Sintratec S2 - que é adequado para séries pequenas a médias - o potencial para a indústria é evidente. Tobias resume: "Na minha opinião, a tecnologia SLS tem definitivamente um lugar no sector automóvel. Desempenhará um papel importante especialmente na prototipagem e desenvolvimento de veículos para o futuro"! Um futuro de mobilidade, que se espera venha a ser moldado por projectos como a cidade ETHEC.