a impressão em 3D: A Fiat Chrysler faz parceria com a Fraunhofer IAPT

a impressão em 3D: A Fiat Chrysler faz parceria com a Fraunhofer IAPT

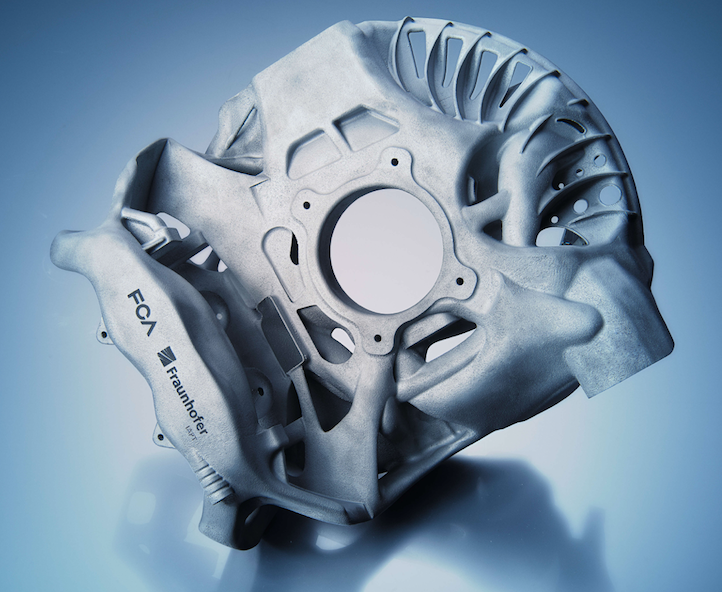

Uma inovação além fronteiras, de Hamburgo a Turim, atrai a atenção dos entusiastas do automóvel: Fiat Chrysler Automobiles (FCA) e Fraunhofer Research Institution for Additive Manufacturing Technologies IAPT desenvolveram em conjunto um porta-rodas impresso em 3D com um calibrador de travões integrado para um carro desportivo da FCA.

A peça representa o primeiro passo para a impressão em série de componentes de veículos FCA em 3D. Comentando sobre estes objectivos ambiciosos, Carlo Carcioffi, Chefe de Processos Avançados e Carroçaria de Materiais, Interiores, Chassis, diz: "Juntamente com o nosso parceiro de inovação Fraunhofer IAPT, estamos a reduzir os custos e o esforço de produção de peças chave de veículos. A transferência de conhecimentos ajudar-nos-á a melhorar a competência de Fabrico de Aditivos nas áreas de desenho integrado, materiais e tecnologia de processos em todo o grupo".

Tudo incluído: Porta-rodas com compasso de travão integrado

A colaboração em investigação aditiva começou com uma pergunta ousada: Como pode ser realizado um sistema de suspensão completo para um carro desportivo utilizando a impressão 3D? Actualmente, este sistema ainda consiste em várias peças individuais, tais como o suporte das rodas, a pinça dos travões, incluindo o sistema hidráulico, e o escudo térmico. No passado, estes componentes eram fabricados individualmente e depois montados em várias etapas utilizando parafusos, vedantes e arruelas para formar um sistema completo e funcional. Tudo considerado, um processo complexo, demorado e dispendioso.

"Tivemos, juntamente com a equipa de design da FCA, de repensar completamente toda a suspensão da roda, a fim de alcançar uma estrutura biónica de uma só peça que cumprisse todas as funções da montagem anterior pelo menos igualmente, absorvesse todas as forças, fosse optimizada em termos de peso, e pudesse ser produzida aditivamente", diz o engenheiro de design da IAPT Yanik Senkel.

Eco-eficiência através de uma concepção leve e integral

O resultado é impressionante: Ao utilizar a optimização topológica, a equipa desenvolveu um protótipo que pesa 36% menos do que as 12 partes individuais do componente fabricado convencionalmente. O desenho biologicamente optimizado reduz enormemente o esforço de montagem, aumenta a resistência à fadiga graças à construção mais robusta e deve também ter um melhor desempenho em termos de ruído, vibração, e dureza (NVH). A concepção integral inteligente elimina muitos pontos fracos típicos e, por conseguinte, prolonga a sua vida útil. "O componente demonstra o potencial da Fabricação de Aditivos para futuros carros", diz Carcioffi orgulhosamente "e, além disso, é um verdadeiro atractivo", acrescenta.

Mas o porta-rodas impresso em 3D com um calibrador de travões integrado, o primeiro do mundo do seu género, é apenas o começo: É o ponto de partida para muitos outros projectos. Em numerosas oficinas conjuntas, que também cobriram as áreas de desenvolvimento de materiais e processos e garantia de qualidade, vários componentes de construção leve e integral foram completamente redesenvolvidos.

"O foco geral é a redução dos custos de fabrico, por exemplo, aumentando significativamente a velocidade de produção", explica Ruben Meuth, Chefe de Desenvolvimento Empresarial do Fraunhofer IAPT. "Este projecto de inovação é um excelente exemplo da colaboração entre a indústria e a investigação. Este componente mostra como a Produção Aditiva pode ser implementada na produção em série para carros de luxo e desportivos", resume Meuth.

Mas que peças de veículos é que a equipa de cooperação identifica como os próximos candidatos à impressão 3D? Os resultados devem ser emocionantes, afirma Carcioffi com confiança. O perito da FCA já está certo de uma coisa: "O projecto demonstrou que através da Produção Aditiva, podemos repensar completamente muitas áreas do automóvel e lançar as bases para futuras inovações".

www.iapt.fraunhofer.de