O fabrico de metal aditivo é extremamente promissor em termos de produção de componentes cuja maquinagem tem estado até agora associada a custos elevados ou não tem sido possível de todo com processos de fabrico convencionais. A fim de poder fabricar economicamente componentes feitos de materiais metálicos, a indústria e a ciência continuam a impulsionar o desenvolvimento de processos de aditivos metálicos. A tecnologia laser inovadora pode ajudar a melhorar os processos. Como pode a ampliação do campo de visão do laser e o controlo óptimo do laser ajudar os construtores de máquinas a obter os melhores resultados de fabrico de aditivos? Por William S. Land II, Gestor de Desenvolvimento de Negócios da Aerotech, Inc.

O fabrico de metal aditivo é extremamente promissor em termos de produção de componentes cuja maquinagem tem estado até agora associada a custos elevados ou não tem sido possível de todo com processos de fabrico convencionais. A fim de poder fabricar economicamente componentes feitos de materiais metálicos, a indústria e a ciência continuam a impulsionar o desenvolvimento de processos de aditivos metálicos. A tecnologia laser inovadora pode ajudar a melhorar os processos. Como pode a ampliação do campo de visão do laser e o controlo óptimo do laser ajudar os construtores de máquinas a obter os melhores resultados de fabrico de aditivos? Por William S. Land II, Gestor de Desenvolvimento de Negócios da Aerotech, Inc.

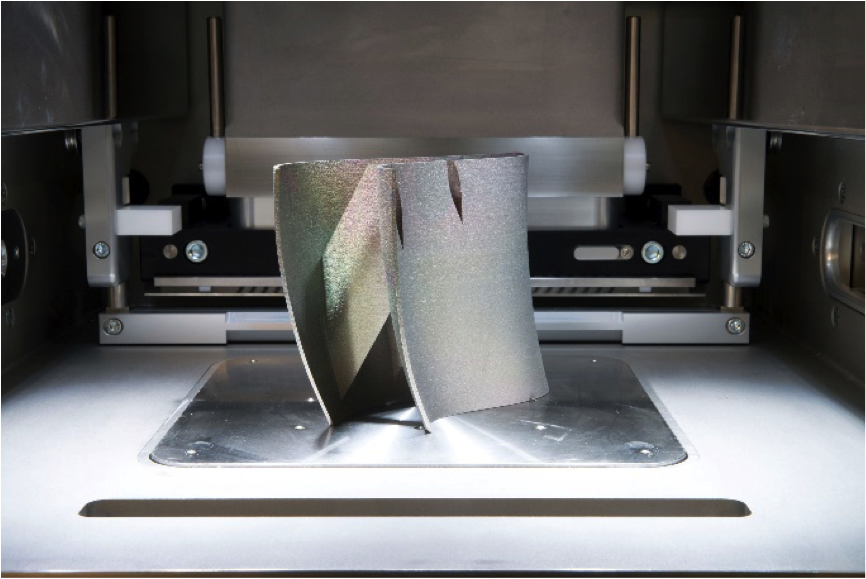

Nos últimos anos, os fabricantes de peças metálicas têm adquirido cada vez mais equipamento de fabrico de aditivos para se familiarizarem com a tecnologia e explorarem aplicações de aditivos. Uma vez que muitos OEMs fabricam as suas próprias máquinas de leito de pó para DMLS (Direct Metal Laser Sintering), a maioria dos desenhos seguem especificações semelhantes e os nolens volens conduzem a produtos semelhantes. Embora haja pequenas alterações de design aqui e ali, estas dificilmente merecem ser mencionadas, uma vez que tornariam realmente as máquinas diferentes.

Além disso, alguns utilizadores maiores também conceberam e construíram as suas próprias máquinas OEM ou adaptaram as máquinas fornecidas aos seus processos específicos e requisitos de produção por sua própria iniciativa. A fim de poder produzir com sucesso peças de alta qualidade para certas indústrias, devem estar disponíveis ou ser adquiridos conhecimentos abrangentes sobre os processos internos. Muitas vezes o processo deve ser adaptado às necessidades específicas do utilizador. Grandes utilizadores finais requerem um controlo de processo versátil e flexível para estabelecer e expandir com sucesso esta perícia interna de fabrico. No entanto, como o processo de sinterização é extremamente complexo, estes utilizadores procuram as ferramentas e componentes necessárias para satisfazer as suas necessidades específicas.

Desafios técnicos

Os desafios técnicos devem-se em grande parte ao facto de os processos de leito de pó se destinarem a produzir peças que requerem pouco acabamento, ou seja, que são de muito alta qualidade. A maioria destes requisitos são interdependentes, pelo que muitas vezes são feitos compromissos. Isto acaba por conduzir a uma máquina aditiva com uma resolução medíocre e um rendimento demasiado baixo. A tecnologia e a perícia da Aerotech podem ajudar os utilizadores a eliminar tais compromissos. São capazes de aumentar o campo de visão do scanner laser, limitar as variações de energia/densidade de potência, controlar os impulsos laser em função da posição, maximizar o rendimento, e eliminar a instabilidade térmica.

As ferramentas ajudam a controlar com precisão alguns dos parâmetros de processo interdependentes que são mais importantes para a máquina. Ao eliminar estes factores, já não há necessidade de comprometer a máquina para produzir peças de alta precisão de uma forma versátil. Se os parâmetros críticos do processo puderem ser controlados com maior precisão sem afectar outras gamas de desempenho, isto terá um impacto na qualidade das peças fabricadas aditivamente. No mercado cada vez mais apertado do fabrico de aditivos, em última análise apenas aqueles que alcançam a melhor qualidade serão capazes de competir.

Entretanto, uma segunda geração de máquinas aditivas para o processo do leito de pó está quase a ser concluída. As alterações efectuadas ajudarão a realizar o potencial de alta precisão desta tecnologia. Aqueles que estão na vanguarda desta tecnologia podem ganhar enormes quotas de mercado.

Dependência do tamanho do local e do campo de visão

Dependendo da lente F-Theta que o construtor da máquina escolher, o tamanho do campo de visão (o espaço de maquinação disponível) e o diâmetro da mancha laser (diâmetro da ferramenta) é predefinido. O campo de visão e o tamanho do spot são interdependentes: Se precisar de um campo de visão maior para componentes aditivos maiores, deve estar preparado para utilizar uma ferramenta maior (tamanho do ponto). No entanto, é então mais difícil produzir peças mais finas com ele. Se forem produzidas peças realmente grandes e o tamanho do spot for limitado por razões de processo, a única possibilidade é usar mais do que um scanner e tentar sobrepor os seus campos de visão. Por um lado, a costura de vários campos de scanner é complicada e conduz inevitavelmente a uma perda de qualidade durante a produção de peças maiores. No entanto, esta é frequentemente considerada erroneamente como a única opção.

Expanda o campo de visão

Uma função chamada campo infinito de visão (IFOV-Infinite Field of View) pode ser usada para eliminar a dependência mútua entre o campo de visão e o tamanho do ponto. Os movimentos do servo e do scanner são perfeitamente sincronizados entre si em um ambiente de controlador. O projetista da máquina agora pode selecionar a lente exatamente de acordo com o tamanho do ponto desejado para atingir o diâmetro da ferramenta e a densidade de energia necessária. Usando a função IFOV, a área de produção pode ser expandida de forma variável e o movimento entre as mesas de posicionamento e os scanners pode ser coordenado sem esforço. Com o IFOV, o usuário simplesmente programa o caminho desejado de movimento no espaço 2D, e o perfil é automaticamente dividido entre o scanner e as tabelas de posicionamento. Os scanners também eliminam os erros sequenciais dinâmicos causados pelas tabelas de posicionamento e geram um desempenho dinâmico baseado no scanner em todo o campo de visão ilimitado. O usuário pode simular uma montagem simples de dois eixos e, graças ao scanner, obter um perfil de movimento incrivelmente rápido e preciso em todo o volume da construção. No futuro, a tecnologia IFOV poderá ser utilizada nas indústrias aeroespacial e automotiva em particular, uma vez que o processamento de grandes peças com as máquinas aditivas disponíveis no mercado hoje ainda é difícil lá.

Variabilidade de sinterização

Outro desafio é a complexidade do processo de sinterização - seu controle influencia diretamente na qualidade da peça fabricada, tanto geométrica quanto metal-morfologicamente. O uso de pulsos de laser disparados por tempo leva a energia variável e entrada de energia na superfície do pó quando a velocidade do ponto de laser muda. No entanto, a entrada de energia / potência variável não é desejável, a menos que haja razões explícitas para isso. Para minimizar a variabilidade durante a sinterização, o programador de movimento deve especificar uma velocidade constante. No caso de movimentos altamente dinâmicos, no entanto, isso pode levar a erros de rastreamento que têm um impacto negativo nos tempos de ciclo e levar a perfis de movimento mais complexos para compensar os erros de rastreamento.

É por isso que os fabricantes de máquinas tentam controlar o processo de sinterização em uma malha de controle fechada com vários tipos de sensores. No entanto, isso requer funções de controle do laser que fechem o circuito de controle entre o feedback do sensor e o resultado da sinterização. O controle do laser é geralmente o domínio dos fornecedores de laser que, por sua vez, sabem pouco sobre sistemas de posicionamento. Para que essa tecnologia seja avançada, no entanto, os fornecedores de sistemas de posicionamento precisam examinar mais de perto as funções de controle de laser coordenado por movimento.

Controlado de forma otimizada com PSO e conjunto analógico

Uma chamada Saída Sincronizada de Posição (PSO) permite que o programador de movimento selecione a densidade de energia desejada na peça de trabalho de forma que os pulsos de laser sejam entendidos como uma função de posição. Em outras palavras, o laser não é mais disparado no tempo, mas dependendo da localização. O sistema de posicionamento agora pode diminuir a velocidade em curvas acentuadas para manter a precisão dinâmica sem pulsos de laser na forma agrupada, resultando em pior qualidade de sinterização nessas áreas de borda. O PSO permite a programação de um ajuste de pulso totalmente assíncrono e controlado por posição, o que significa que o usuário pode determinar antecipadamente as posições em que um pulso de laser é emitido. Isso pode ser alcançado usando uma matriz de posição para pulsos de laser. A característica mais importante do PSO, no entanto, é que o circuito de controle de todo o sistema de posicionamento depende do feedback e, portanto, oferece um controle de laser vetorial baseado em posição real, mesmo se movimentos combinados forem usados, por exemplo, com a função IFOV.

Com a ajuda da função de controle "Conjunto Analógico", a potência do laser pode ser regulada em função da velocidade. Com o "Conjunto analógico", uma tensão de saída analógica é emitida dependendo da velocidade do vetor do movimento do sistema coordenado. Semelhante ao PSO, o conjunto analógico permite ao usuário variar a potência média de saída de um laser quando o ponto de laser acelera ou desacelera. Ele pode ser usado para controlar a densidade de potência do laser ao longo de toda a trajetória e serve como uma ferramenta integrada para sinterização a laser em uma malha de controle fechada.

Para poder trabalhar com economia, os usuários das máquinas tentam aproveitar ao máximo a área de processamento disponível para cada processo de sinterização. Isso significa que geralmente existem vários componentes semelhantes próximos uns dos outros. No entanto, uma vez que o campo de visão da lente F-Theta é limitado, o ponto do laser às vezes é consideravelmente distorcido nas áreas das bordas. Isso leva a uma densidade de energia flutuante e, inevitavelmente, a perdas de qualidade no componente de uma seção da área de processamento para a outra. Ou você se limita à área de processamento disponível com distorção mínima e reduz o rendimento da máquina, ou tenta usar a capacidade total correndo o risco de um rendimento de qualidade inferior.

Mapeamento de correção de energia para qualidade consistente

O mapeamento de correção de energia como uma função de controlador integrado pode ajudar aqui. O usuário tem a opção de dimensionar a potência do laser por meio de uma saída analógica em função da posição dentro do campo de visão do scanner. Os efeitos da distorção do ponto do laser e a alteração da densidade de potência resultante, causada pelas lentes F-theta, são amplamente cancelados pela alteração da potência de saída do laser. O uso do mapeamento de correção de potência leva a densidades de energia uniformes que são aplicadas ao pó, independentemente de onde você esteja na área de processamento. O rendimento da peça aumenta e permite que toda a área de produção seja usada com segurança - as peças sinterizadas no centro da área são da mesma qualidade que as peças nas bordas da área de produção.

Scanner galvo termicamente estável contra instabilidade térmica

Com a sinterização aditiva, a espessura da camada é normalmente da ordem de 20-100 µm. A construção de peças de tamanho médio pode, portanto, levar muito tempo. Como resultado, cada configuração é um investimento significativo de tempo e recursos. Além disso, o leito de pó é geralmente aquecido, o que aquece lentamente a estrutura circundante. Não se deve esquecer que praticamente não existe um ambiente termicamente estável. Devido ao longo tempo de processo, a deriva térmica pode ser um problema em todos os componentes, incluindo o scanner galvo.

Um scanner termicamente estável é, portanto, necessário para a fabricação aditiva de peças precisas. Cada desvio do scanner galvo ao longo do tempo do processo tem um efeito direto na precisão geométrica da peça fabricada. Um AGV com desvio <10 µrad / ° C é atualmente o scanner galvo mais estável termicamente do mercado. Também está disponível com refrigeração a água para garantir alta estabilidade em ambientes com temperatura inconsistente.

www.aerotechgmbh.de