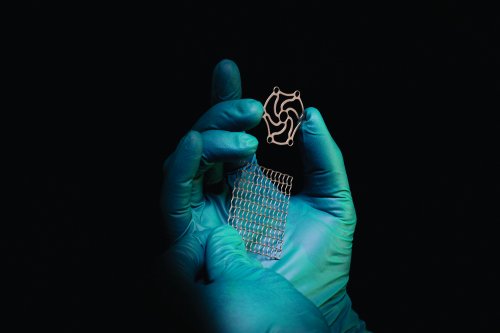

As peças fotoquimicamente gravadas de titânio produzidas pela Precision Micro cumprem os mais elevados padrões de limpeza e podem poupar tempo e dinheiro aos fabricantes de dispositivos médicos.

As peças fotoquimicamente gravadas de titânio produzidas pela Precision Micro cumprem os mais elevados padrões de limpeza e podem poupar tempo e dinheiro aos fabricantes de dispositivos médicos.

Um Teste de Activação Monocitária (MAT) realizado em sangue humano sob condições FDA alcançou excelentes resultados com 0,024 EEU/dispositivo e 75,4%. Para que os componentes sejam aprovados no teste, devem ter um máximo de 20 EEU/dispositivo. Além disso, a recuperação máxima deve situar-se entre 50 e 200% de acordo com os regulamentos da FDA. Foi também realizado um teste citotóxico para verificar a toxicidade dos dispositivos e materiais médicos. Ficou demonstrado que as peças não tinham qualquer potencial citotóxico.

Os testes confirmam que o corpo humano tolera bem os implantes de CMF gravados e aumentam a confiança de que o desempenho das peças cumpre os mais elevados padrões. Na prática, isto significa que as peças não necessitam de mais limpeza após a produção.

Markus Rettig, Director de Vendas da Precision Micro, afirmou: "Na indústria médica, todos os componentes devem satisfazer os mais elevados padrões para garantir as melhores práticas e o mais alto nível de segurança. Com estes resultados de testes, provámos o nosso empenho em ajudar os nossos clientes a cumprir estas normas, assegurando uma limpeza óptima. Isto pode permitir aos fabricantes de dispositivos médicos poupar tempo e dinheiro no futuro, sem comprometer a qualidade e a segurança.

"Muitas empresas do sector produzem tais componentes através do corte a laser. Contudo, os dispositivos de corte a laser devem ser limpos com muito cuidado devido ao processo de fabrico e ao ambiente em que são produzidos. Isto aumenta o custo total de produção por peça se se quiser manter o nível de segurança exigido".

"O nosso processo de gravura fotoquímica é muito superior aos métodos alternativos de fabrico, tais como o corte a laser, porque os componentes complexos podem ser produzidos rapidamente e com qualidade consistente e não têm de ser retrabalhados posteriormente, utilizando processos alternativos. Como fabricante com certificação ISO 13485, há muito que cumprimos os mais elevados padrões, mas estes resultados de teste confirmam ainda mais as muitas vantagens que o nosso processo oferece.

Os implantes CMF são geralmente submetidos a um processo de limpeza em quatro etapas para assegurar a sua usabilidade. Isto representa cerca de metade dos custos dos componentes. O facto de níveis mais elevados de limpeza serem atingidos desde as primeiras fases de produção dá aos clientes da Precision Micro uma maior confiança na qualidade dos componentes críticos. Além disso, poupam custos de retrabalho e limpeza de componentes.

A Precision Micro produz anualmente centenas de milhares de componentes complexos, sem rebarbas e sem stress para a indústria médica.