La fabricación de metales aditivos es extremadamente prometedora en lo que respecta a la producción de componentes cuyo mecanizado se ha asociado hasta ahora a altos costos o no ha sido posible en absoluto con los procesos de fabricación convencionales. A fin de poder fabricar económicamente componentes de materiales metálicos, la industria y la ciencia siguen impulsando el desarrollo de procesos de aditivos metálicos. La innovadora tecnología láser puede ayudar a mejorar los procesos. ¿Cómo puede la ampliación del campo de visión del láser y el control óptimo del láser ayudar a los constructores de máquinas a lograr resultados óptimos de fabricación aditiva? Por William S. Land II, Gerente de Desarrollo de Negocios de Aerotech, Inc.

La fabricación de metales aditivos es extremadamente prometedora en lo que respecta a la producción de componentes cuyo mecanizado se ha asociado hasta ahora a altos costos o no ha sido posible en absoluto con los procesos de fabricación convencionales. A fin de poder fabricar económicamente componentes de materiales metálicos, la industria y la ciencia siguen impulsando el desarrollo de procesos de aditivos metálicos. La innovadora tecnología láser puede ayudar a mejorar los procesos. ¿Cómo puede la ampliación del campo de visión del láser y el control óptimo del láser ayudar a los constructores de máquinas a lograr resultados óptimos de fabricación aditiva? Por William S. Land II, Gerente de Desarrollo de Negocios de Aerotech, Inc.

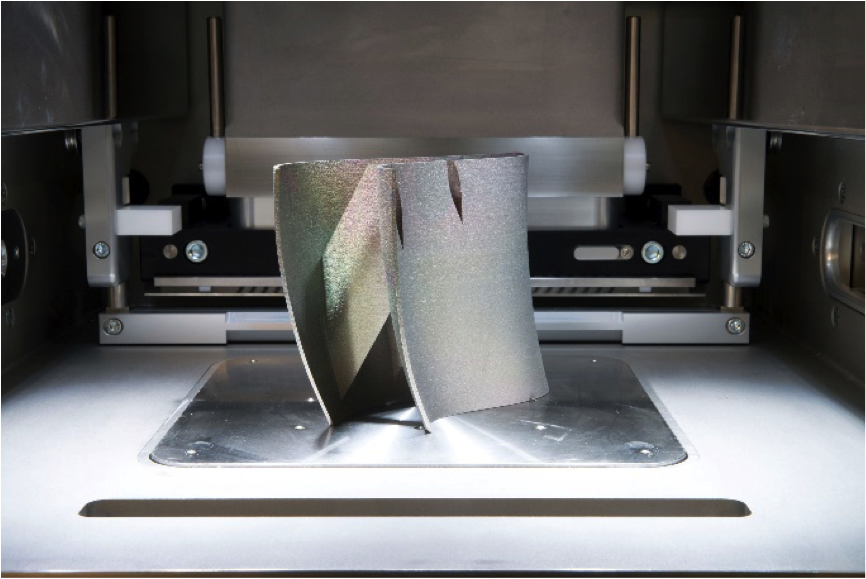

En los últimos años, los fabricantes de piezas metálicas han adquirido cada vez más equipo de fabricación de aditivos para familiarizarse con la tecnología y explorar las aplicaciones de los aditivos. Dado que muchos fabricantes de equipos originales fabrican sus propias máquinas de lecho de polvo para DMLS (Direct Metal Laser Sintering), la mayoría de los diseños siguen especificaciones similares y los voltios de nolens dan lugar a productos similares. Aunque hay pequeños cambios de diseño aquí y allá, estos apenas valen la pena mencionarlos, ya que realmente harían que las máquinas fueran diferentes.

Además, algunos usuarios más grandes también han diseñado y construido sus propias máquinas OEM o han adaptado las máquinas suministradas a sus necesidades específicas de proceso y producción por iniciativa propia. Para poder producir con éxito piezas de alta calidad para determinadas industrias, es necesario disponer o adquirir amplios conocimientos sobre los procesos internos. A menudo el proceso debe adaptarse a las necesidades específicas del usuario. Los grandes usuarios finales requieren un control de procesos versátil y flexible para establecer y ampliar con éxito esta experiencia interna de fabricación. Sin embargo, como el proceso de sinterización es sumamente complejo, estos usuarios buscan los instrumentos y componentes necesarios para satisfacer sus necesidades específicas.

Desafíos técnicos

Los retos técnicos se deben en gran medida al hecho de que los procesos de lecho de polvo tienen por objeto producir piezas que requieren poco acabado, es decir, que son de muy alta calidad. La mayoría de estos requisitos son interdependientes, por lo que a menudo se hacen concesiones. Esto lleva finalmente a una máquina de aditivos con una resolución mediocre y un rendimiento demasiado bajo. La tecnología y la experiencia de Aerotech pueden ayudar a los usuarios a eliminar tales compromisos. Se les da la capacidad de aumentar el campo de visión del escáner de láser, limitar las variaciones en la densidad de energía/potencia, controlar los pulsos de láser en función de la posición, maximizar el rendimiento y eliminar la inestabilidad térmica.

Las herramientas ayudan a controlar con precisión algunos de los parámetros de proceso interdependientes más importantes para la máquina. Eliminando estos factores, ya no hay necesidad de comprometerse con la máquina para producir piezas de alta precisión de forma versátil. Si los parámetros críticos del proceso pueden controlarse con mayor precisión sin afectar a otros rangos de rendimiento, esto tendrá un impacto en la calidad de las piezas fabricadas adicionalmente. En el mercado cada vez más restringido de la fabricación de aditivos, en última instancia, sólo podrán competir los que logren la mejor calidad.

Mientras tanto, una segunda generación de máquinas de aditivos para el proceso de lecho de polvo está casi terminada. Los cambios realizados ayudarán a realizar el potencial de alta precisión de esta tecnología. Aquellos que están a la vanguardia de esta tecnología pueden ganar enormes cuotas de mercado.

Dependencia del tamaño del punto y del campo de visión

Dependiendo de la lente F-Theta que elija el constructor de la máquina, se predetermina el tamaño del campo de visión (el espacio de mecanizado disponible) y el diámetro del punto láser (diámetro de la herramienta). El campo de visión y el tamaño del punto son interdependientes: Si necesita un campo de visión más grande para componentes de aditivos más grandes, debe estar preparado para usar una herramienta más grande (tamaño de punto). Sin embargo, entonces es más difícil producir partes más finas con él. Si se van a producir piezas realmente grandes y el tamaño del punto se limita por razones de proceso, la única posibilidad es utilizar más de un escáner e intentar superponer sus campos de visión. Por un lado, la costura de varios campos de escáner es complicada e inevitablemente lleva a una pérdida de calidad durante la producción de piezas más grandes. Sin embargo, a menudo se considera erróneamente que ésta es la única opción.

Amplíe el campo de visión

Se puede utilizar la llamada función de campo de visión infinito (IFOV-Campo de visión infinito) para eliminar la dependencia mutua entre el campo de visión y el tamaño del punto. Los movimientos del servo y del escáner se sincronizan a la perfección entre sí en un entorno de controlador. El diseñador de la máquina ahora puede seleccionar la lente exactamente de acuerdo con el tamaño de punta deseado para lograr tanto el diámetro de la herramienta como la densidad de energía requerida. Al utilizar la función IFOV, el área de producción se puede ampliar de forma variable y el movimiento entre las mesas de posicionamiento y los escáneres se puede coordinar sin esfuerzo. Con el IFOV, el usuario simplemente programa la ruta de movimiento deseada en el espacio 2D, y el perfil se divide automáticamente entre el escáner y las tablas de posicionamiento. Los escáneres también eliminan los errores secuenciales dinámicos causados por las tablas de posicionamiento y generan un rendimiento dinámico basado en el escáner en todo el campo de visión ilimitado. El usuario puede simular un ensamblaje simple de dos ejes y, gracias al escáner, lograr un perfil de movimiento increíblemente rápido y preciso en todo el volumen de construcción. En el futuro, la tecnología IFOV podría usarse en las industrias aeroespacial y automotriz en particular, ya que las piezas grandes todavía son difíciles de procesar con las máquinas de aditivos que están disponibles comercialmente en la actualidad.

Variabilidad de sinterización

Otro desafío es la complejidad del proceso de sinterización: su control influye directamente en la calidad de la pieza fabricada, tanto geométrica como metal-morfológicamente. El uso de pulsos láser activados por tiempo conduce a una entrada de energía y potencia variable en la superficie del polvo cuando cambia la velocidad del punto láser. Sin embargo, la entrada de energía / potencia variable no es deseable, a menos que existan razones explícitas para ello. Para minimizar la variabilidad durante la sinterización, el programador de movimiento debe especificar una velocidad constante. Sin embargo, en el caso de movimientos muy dinámicos, esto puede conducir a errores de seguimiento que tienen un impacto negativo en los tiempos de ciclo y dan lugar a perfiles de movimiento más complejos para compensar los errores de seguimiento.

Es por eso que los fabricantes de máquinas intentan controlar el proceso de sinterización en un circuito de control cerrado con varios tipos de sensores. Sin embargo, esto requiere funciones de control láser que cierren el circuito de control entre la retroalimentación del sensor y el resultado de la sinterización. El control del láser suele ser el dominio de los proveedores de láser que, a su vez, saben poco sobre los sistemas de posicionamiento. Sin embargo, para que esta tecnología avance, los proveedores de sistemas de posicionamiento deben observar más de cerca las funciones de control láser coordinado por movimiento.

Óptimamente controlado con PSO y set analógico

Una llamada salida sincronizada de posición (PSO) permite al programador de movimiento seleccionar la densidad de energía deseada en la pieza de trabajo para que los pulsos de láser se entiendan como una función de posición. En otras palabras, el láser ya no se activa en función del tiempo, sino en función de la ubicación. Ahora, el sistema de posicionamiento puede ralentizarse en curvas pronunciadas para mantener la precisión dinámica sin pulsos de láser en forma agrupada, lo que da como resultado una calidad de sinterización deficiente en estas áreas de borde. El PSO incluso permite la programación de un ajuste de pulso controlado por posición completamente asíncrono, lo que significa que el usuario puede determinar de antemano las posiciones en las que se emite un pulso láser. Esto se puede lograr utilizando una matriz de posición para pulsos láser. Sin embargo, la característica más importante del PSO es que el bucle de control de todo el sistema de posicionamiento depende de la retroalimentación y, por lo tanto, ofrece un control láser vectorial basado en la posición real, incluso cuando se utilizan movimientos combinados, por ejemplo, con la función IFOV.

Con la ayuda de la función de control "Analog Set", la potencia del láser se puede regular en función de la velocidad. Con el "Conjunto analógico", se emite una tensión de salida analógica en función de la velocidad vectorial del movimiento coordinado del sistema. De forma similar al PSO, el usuario puede usar el equipo analógico para variar la potencia de salida promedio de un láser cuando el punto láser acelera o desacelera. Se puede utilizar para controlar la densidad de potencia del láser en toda la trayectoria y sirve como herramienta integrada para la sinterización láser de circuito cerrado.

Para poder trabajar de forma económica, los usuarios de la máquina intentan hacer un uso óptimo del área de procesamiento disponible para cada proceso de sinterización. Esto significa que a menudo hay varios componentes similares uno al lado del otro. Sin embargo, dado que el campo de visión de la lente F-Theta es limitado, el punto láser a veces se distorsiona considerablemente en las áreas de los bordes. Esto conduce a una densidad de energía fluctuante e inevitablemente a pérdidas de calidad en el componente de una sección a la otra del área de procesamiento. O se limita al área de procesamiento disponible con una distorsión mínima y reduce el rendimiento de la máquina, o intenta utilizar la capacidad completa a riesgo de un rendimiento de menor calidad.

Mapeo de corrección de potencia para una calidad constante

El mapeo de corrección de potencia como una función de controlador integrado puede ayudar aquí. El usuario tiene la opción de escalar la potencia del láser a través de una salida analógica en función de la posición dentro del campo de visión del escáner. Los efectos de la distorsión del punto láser y la densidad de potencia cambiante resultante causada por la lente F-theta se anulan en gran medida al cambiar la potencia de salida del láser. El uso del mapeo de corrección de potencia conduce a densidades de energía uniformes que se aplican al polvo, independientemente de dónde se encuentre en el área de procesamiento. El rendimiento de las piezas aumenta y permite que toda el área de producción se utilice de forma segura: las piezas sinterizadas en el centro del área son de la misma alta calidad que las piezas en los bordes del área de producción.

Escáner galvo térmicamente estable frente a la inestabilidad térmica

Con la sinterización aditiva, el espesor de la capa es normalmente del orden de 20-100 µm. Por tanto, la construcción de piezas de tamaño medio puede llevar mucho tiempo. Como resultado, cada configuración es una inversión significativa de tiempo y recursos. Además, el lecho de polvo generalmente se calienta, lo que calienta lentamente la estructura circundante. No debe olvidarse que prácticamente no existe un entorno térmicamente estable. Debido al largo tiempo de proceso, la deriva térmica puede ser un problema en todos los componentes, incluido el escáner galvo.

Por lo tanto, se requiere un escáner térmicamente estable para la fabricación aditiva de piezas precisas. Cada desviación del escáner galvo durante el tiempo de proceso tiene un efecto directo en la precisión geométrica de la pieza fabricada. Un AGV con una desviación <10 µrad / ° C es actualmente el escáner galvo térmicamente más estable del mercado. También está disponible con refrigeración por agua para garantizar una alta estabilidad en entornos con temperaturas inconsistentes.

www.aerotechgmbh.de