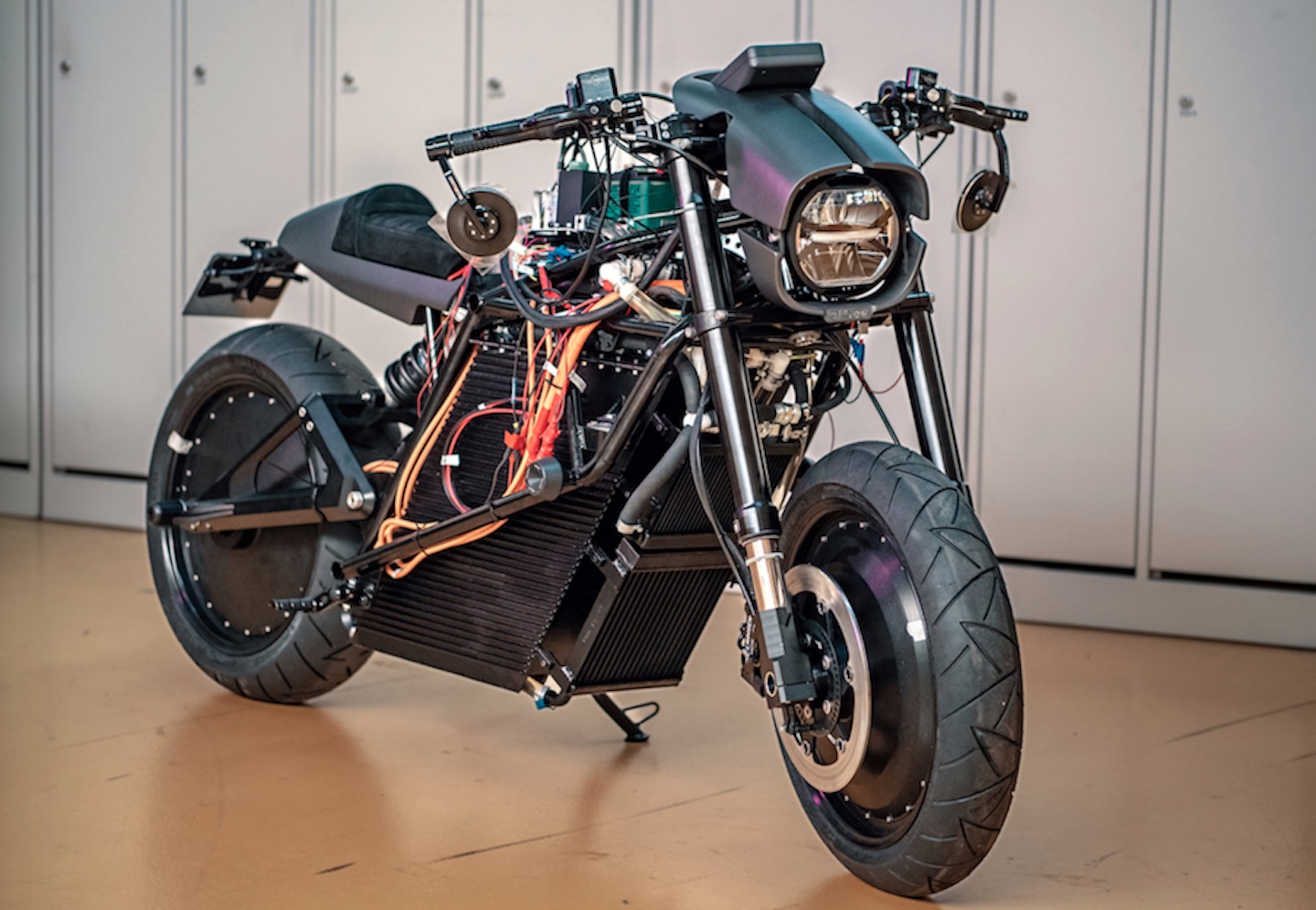

ETHEC city è un progetto studentesco svizzero che mira a cambiare radicalmente la mobilità di domani con le tecnologie di oggi. Per affrontare le sfide del cambiamento climatico e della sostenibilità, il team sviluppa una moto elettrica con un ingegnoso sistema a due ruote motrici che consente di risparmiare energia e di migliorare l'autonomia.

ETHEC city è un progetto studentesco svizzero che mira a cambiare radicalmente la mobilità di domani con le tecnologie di oggi. Per affrontare le sfide del cambiamento climatico e della sostenibilità, il team sviluppa una moto elettrica con un ingegnoso sistema a due ruote motrici che consente di risparmiare energia e di migliorare l'autonomia.

Sviluppare veicoli sostenibili

Tobias Oesch studia ingegneria meccanica al Politecnico di Zurigo ed è il responsabile tecnico del progetto della città del Politecnico. In un team di altri nove studenti del Politecnico di Zurigo ha raccolto la sfida di sviluppare un prototipo di moto elettrica in un solo anno - dal concetto alla costruzione, al montaggio e al collaudo. Tobias è stato motivato ad affrontare uno dei temi principali del settore automobilistico di oggi: La sostenibilità. "Se vogliamo affrontare i problemi del cambiamento climatico, dobbiamo migliorare drasticamente la nostra mobilità urbana e suburbana", afferma. "Le motociclette sono più efficienti delle comuni automobili, ma sulle nostre strade vediamo a malapena motociclette completamente elettriche - questo deve cambiare".

Nelle comuni motociclette circa l'80% dell'energia si perde soprattutto nella ruota anteriore, il che porta a veicoli elettrici con autonomia significativamente più ridotta. L'approccio del team a questo problema è semplicemente geniale: "Abbiamo deciso di integrare un motore elettrico anche nella ruota anteriore, in modo da poterlo utilizzare come generatore per recuperare l'intera energia di movimento nel sistema", spiega Tobias. Recuperando la potenza frenante con un motore a due mozzo, diventa possibile raggiungere distanze maggiori con una batteria più piccola, migliorando così drasticamente l'efficienza della moto. Per gli studenti, il progetto fa parte di un quadro più ampio: "La città dell'ETHEC è principalmente un prototipo di ricerca per noi per studiare questo metodo di recupero e migliorare così il settore della mobilità elettrica in futuro".

Con un budget ridotto e un calendario serrato per la costruzione della moto, i metodi di produzione convenzionali si sono presto rivelati inadatti al team. "Trattandosi di un prototipo, spesso ci servivano solo pezzi singoli e non mille - in questi casi le tecnologie additive sono l'ideale", per dirla con le parole di Tobias. Il team ha deciso di utilizzare la stereolitografia (SLA), la sinterizzazione laser selettiva (SLS) e la fusione laser selettiva (SLM) per stampare in 3D diverse parti di design dell'involucro, ma anche componenti strutturali come il montaggio delle pedane. Tobias sottolinea i gradi di libertà che gli studenti hanno ottenuto con l'implementazione di queste tecnologie: "Con la stampa 3D è possibile costruire strutture più complesse, il che dà la possibilità di combinare diverse funzioni in un'unica parte". Meno parti significano costi inferiori e soprattutto meno peso - un vantaggio fondamentale, soprattutto per i veicoli.

Elevata durata e resistenza: L'involucro stampato SLS del display e lo sportellino del carburante.

La sinterizzazione laser come forza motrice

Costruiti per funzionare come pezzi di uso finale, i requisiti per gli oggetti stampati in 3D erano elevati: Oltre ad essere leggeri, dovevano anche essere durevoli e resistenti - proprietà del materiale che si applicano bene alla sinterizzazione laser selettiva. Quando gli studenti hanno iniziato a cercare dei partner, il produttore svizzero di stampanti SLS Sintratec ha deciso di sponsorizzare diversi componenti per sostenere il progetto. Successivamente, parti come l'involucro per il display o lo sportello del carburante sono stati sinterizzati al laser sul sistema Sintratec S2 utilizzando la polvere di nylon Sintratec PA12 - con risultati convincenti. "La qualità dei prodotti Sintratec è stata straordinariamente precisa con un'ottima qualità superficiale", sottolinea Tobias. "La vetrina, in particolare, doveva essere sufficientemente resistente per essere protetta dagli agenti atmosferici, abbastanza forte da sopportare gli urti meccanici e anche abbastanza robusta da poter essere utilizzata senza deformarla". Per lo studente del Politecnico, i componenti SLS soddisfacevano queste esigenze.

Un grande esempio per i vantaggi della SLS: L'involucro del display frontale è stato rapidamente stampato in 3D, inviato all'ETHEC, e dopo la verniciatura è stato costruito direttamente nella moto.

Un futuro promettente per la mobilità elettrica

Dopo la verniciatura, il team ha assemblato i pezzi di Sintratec ed è ora vicino alla conclusione del prototipo. "Ci è piaciuto lavorare con un'azienda anch'essa svizzera, dato che abbiamo avuto un contatto molto stretto e nessun ritardo nelle consegne", dice Tobias. Qual è il suo giudizio sulla tecnologia SLS? "Per la nostra applicazione, la SLS è stata la migliore soluzione di produzione. Tuttavia, quando si tratta di serie più grandi, può diventare molto costosa e penso che abbia ancora molta strada da fare per quanto riguarda la produzione di massa". Con un sistema come il Sintratec S2 - che è adatto per le piccole e medie serie - il potenziale per l'industria è evidente. Tobias riassume: "A mio parere, la tecnologia SLS ha sicuramente un posto nel settore automobilistico. Svolgerà un ruolo importante soprattutto nella prototipazione e nello sviluppo di veicoli per il futuro!". Un futuro di mobilità, che si spera sarà plasmato da progetti come ETHEC city.