La produzione di metallo additivo è estremamente promettente in termini di produzione di componenti la cui lavorazione è stata finora associata a costi elevati o non è stata affatto possibile con i processi di produzione convenzionali. Per poter produrre componenti in materiali metallici in modo economico, l'industria e la scienza continuano a guidare lo sviluppo dei processi di additivazione dei metalli. L'innovativa tecnologia laser può contribuire a migliorare i processi. In che modo l'ampliamento del campo visivo del laser e il controllo ottimale del laser possono aiutare i costruttori di macchine ad ottenere risultati ottimali di produzione additiva? Di William S. Land II, Business Development Manager di Aerotech, Inc.

La produzione di metallo additivo è estremamente promettente in termini di produzione di componenti la cui lavorazione è stata finora associata a costi elevati o non è stata affatto possibile con i processi di produzione convenzionali. Per poter produrre componenti in materiali metallici in modo economico, l'industria e la scienza continuano a guidare lo sviluppo dei processi di additivazione dei metalli. L'innovativa tecnologia laser può contribuire a migliorare i processi. In che modo l'ampliamento del campo visivo del laser e il controllo ottimale del laser possono aiutare i costruttori di macchine ad ottenere risultati ottimali di produzione additiva? Di William S. Land II, Business Development Manager di Aerotech, Inc.

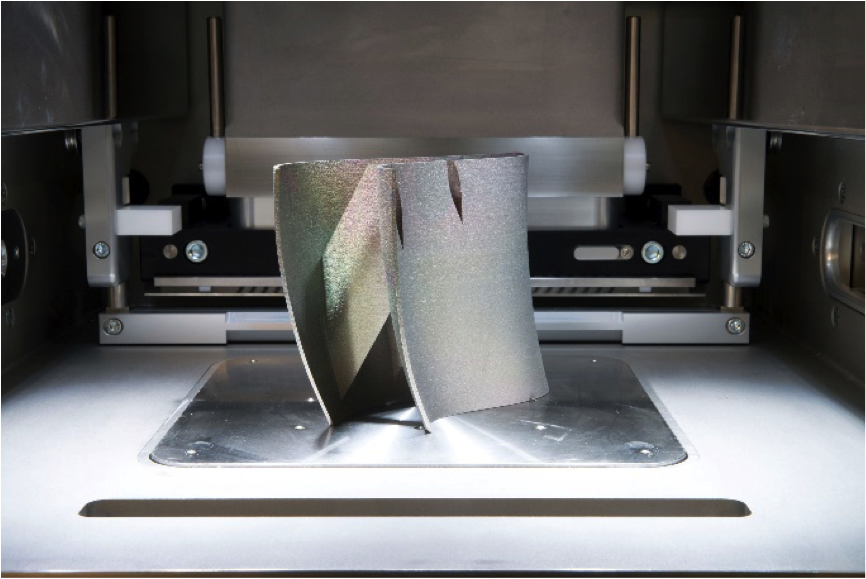

Negli ultimi anni, i produttori di parti metalliche hanno acquistato sempre più attrezzature per la produzione di additivi per familiarizzare con la tecnologia ed esplorare le applicazioni degli additivi. Dal momento che molti OEM producono le proprie macchine a letto di polvere per DMLS (Direct Metal Laser Sintering), la maggior parte dei progetti seguono specifiche simili e i volens nolens portano a prodotti simili. Anche se ci sono piccole modifiche progettuali qua e là, non vale la pena di menzionarle, perché renderebbero le macchine davvero diverse.

Inoltre, alcuni utenti più grandi hanno anche progettato e costruito le proprie macchine OEM o hanno adattato di propria iniziativa le macchine fornite alle loro specifiche esigenze di processo e di produzione. Per poter produrre con successo pezzi di alta qualità per determinati settori industriali, è necessario disporre o acquisire una conoscenza completa dei processi interni. Spesso il processo deve essere adattato alle esigenze specifiche dell'utente. I grandi utenti finali richiedono un controllo di processo versatile e flessibile per stabilire ed espandere con successo questa competenza produttiva interna. Tuttavia, poiché il processo di sinterizzazione è estremamente complesso, questi utenti cercano gli strumenti e i componenti necessari per soddisfare le loro specifiche esigenze.

Sfide tecniche

Le sfide tecniche sono in gran parte dovute al fatto che i processi di lavorazione del letto di polvere sono destinati a produrre pezzi che richiedono poca finitura, cioè sono di altissima qualità. La maggior parte di questi requisiti sono interdipendenti, per cui spesso si scendono a compromessi. Questo porta alla fine ad una macchina additiva con una risoluzione mediocre e una produttività troppo bassa. La tecnologia e l'esperienza di Aerotech possono aiutare gli utenti ad eliminare tali compromessi. Ad essi viene data la possibilità di aumentare il campo visivo dello scanner laser, di limitare le variazioni di energia/densità di potenza, di controllare gli impulsi laser in funzione della posizione, di massimizzare il rendimento e di eliminare l'instabilità termica.

Gli strumenti aiutano a controllare accuratamente alcuni dei parametri di processo interdipendenti che sono più importanti per la macchina. Eliminando questi fattori, non è più necessario scendere a compromessi sulla macchina per produrre pezzi di alta precisione in modo versatile. Se i parametri critici del processo possono essere controllati in modo più preciso senza influire su altre gamme di prestazioni, ciò avrà un impatto sulla qualità delle parti prodotte in aggiunta. Nel mercato sempre più ristretto della produzione additiva, in ultima analisi solo coloro che raggiungono la migliore qualità saranno in grado di competere.

Nel frattempo è in fase di completamento una seconda generazione di macchine per additivi per il processo del letto in polvere. Le modifiche apportate contribuiranno a realizzare il potenziale di alta precisione di questa tecnologia. Chi è all'avanguardia di questa tecnologia può guadagnare enormi quote di mercato.

Dipendenza dalla dimensione del punto e dal campo visivo

A seconda della lente F-Theta che il costruttore della macchina sceglie, la dimensione del campo visivo (lo spazio di lavorazione disponibile) e il diametro del punto laser (diametro dell'utensile) sono predefiniti. Il campo visivo e la dimensione dello spot sono interdipendenti: Se avete bisogno di un campo visivo più ampio per componenti additivi più grandi, dovete essere pronti ad utilizzare un utensile più grande (dimensione del punto). Tuttavia, è poi più difficile produrre pezzi più fini con essa. Se si devono produrre pezzi veramente grandi e le dimensioni dello spot sono limitate per motivi di processo, l'unica possibilità è quella di utilizzare più di uno scanner e cercare di sovrapporre i loro campi visivi. Da un lato, la cucitura di diversi campi dello scanner è complicata e porta inevitabilmente ad una perdita di qualità durante la produzione di pezzi più grandi. Tuttavia, questa è spesso erroneamente considerata l'unica opzione.

Espandi il campo visivo

Una cosiddetta funzione di campo visivo infinito (IFOV-Infinite Field of View) può essere utilizzata per eliminare la dipendenza reciproca tra il campo visivo e la dimensione dello spot. I movimenti del servo e dello scanner sono sincronizzati perfettamente l'uno con l'altro in un ambiente di controllo. Il progettista della macchina può ora selezionare la lente esattamente in base alla dimensione del punto desiderata per ottenere sia il diametro dell'utensile che la densità di energia richiesta. Utilizzando la funzione IFOV, l'area di produzione può essere ampliata in modo variabile e il movimento tra i tavoli di posizionamento e gli scanner può essere coordinato senza sforzo. Con l'IFOV, l'utente programma semplicemente il percorso di movimento desiderato nello spazio 2D e il profilo viene automaticamente diviso tra lo scanner e le tabelle di posizionamento. Gli scanner eliminano anche gli errori sequenziali dinamici causati dalle tabelle di posizionamento e generano una prestazione dinamica basata sullo scanner sull'intero campo visivo illimitato. L'utente può simulare un semplice assemblaggio a due assi e, grazie allo scanner, ottenere un profilo di movimento incredibilmente veloce e preciso sull'intero volume di costruzione. In futuro, la tecnologia IFOV potrebbe essere utilizzata in particolare nell'industria aerospaziale e automobilistica, poiché la lavorazione di pezzi di grandi dimensioni con le macchine per additivi disponibili oggi sul mercato è ancora difficile lì.

Variabilità della sinterizzazione

Un'altra sfida è la complessità del processo di sinterizzazione: il suo controllo influenza direttamente la qualità della parte prodotta, sia geometricamente che metallo-morfologicamente. L'uso di impulsi laser attivati dal tempo porta a un'energia variabile e ad un ingresso di potenza nella superficie della polvere quando la velocità del punto laser cambia. Tuttavia, un input di energia / potenza variabile non è desiderabile, a meno che non vi siano ragioni esplicite per questo. Per ridurre al minimo la variabilità durante la sinterizzazione, il programmatore di movimento deve specificare una velocità costante. Nel caso di movimenti altamente dinamici, tuttavia, questo può portare a errori di tracciamento, influenzando negativamente i tempi di ciclo e portando a profili di movimento più complessi per compensare gli errori di tracciamento.

Questo è il motivo per cui i costruttori di macchine cercano di controllare il processo di sinterizzazione in un circuito di controllo chiuso con vari tipi di sensori. Tuttavia, ciò richiede funzioni di controllo laser che chiudano il circuito di controllo tra il feedback del sensore e il risultato della sinterizzazione. Il controllo laser è solitamente il dominio dei fornitori di laser che, a loro volta, sanno poco dei sistemi di posizionamento. Affinché questa tecnologia possa essere avanzata, tuttavia, i fornitori di sistemi di posizionamento devono esaminare più da vicino le funzioni di controllo laser coordinate dal movimento.

Controllato in modo ottimale con PSO e set analogico

Una cosiddetta uscita sincronizzata di posizione (PSO) consente al programmatore di movimento di selezionare la densità di energia desiderata sul pezzo in modo tale che gli impulsi laser siano intesi come una funzione di posizione. In altre parole, il laser non viene più attivato in base al tempo, ma dipende dalla posizione. Ora il sistema di posizionamento può essere rallentato in curve strette al fine di mantenere la precisione dinamica senza impulsi laser in forma raggruppata, con conseguente qualità di sinterizzazione inferiore in queste aree di bordo. Il PSO consente la programmazione di un'impostazione dell'impulso completamente asincrona e controllata dalla posizione, il che significa per l'utente che può determinare in anticipo le posizioni in cui viene emesso un impulso laser. Ciò può essere ottenuto utilizzando un array di posizione per impulsi laser. La caratteristica più importante del PSO, tuttavia, è che il circuito di controllo dell'intero sistema di posizionamento dipende dal feedback e quindi offre un vero controllo laser vettoriale basato sulla posizione, anche se vengono utilizzati movimenti combinati, ad esempio con la funzione IFOV.

Con l'aiuto della funzione di controllo "Set analogico", la potenza del laser può essere regolata in funzione della velocità. Con il "Set analogico" viene emessa una tensione di uscita analogica in base alla velocità vettoriale del movimento coordinato del sistema. In modo simile al PSO, l'utente può utilizzare il set analogico per variare la potenza di uscita media di un laser quando il punto laser accelera o decelera. Può essere utilizzato per controllare la densità di potenza del laser sull'intera traiettoria e funge da strumento integrato per la sinterizzazione laser a circuito chiuso.

Per poter lavorare in modo economico, gli utenti della macchina cercano di fare un uso ottimale dell'area di lavorazione disponibile per ogni processo di sinterizzazione. Ciò significa che spesso ci sono diversi componenti simili uno accanto all'altro. Tuttavia, poiché il campo visivo della lente F-Theta è limitato, il punto laser a volte è notevolmente distorto nelle aree dei bordi. Ciò porta a una densità di energia fluttuante e inevitabilmente a perdite di qualità sul componente da una sezione all'altra dell'area di lavorazione. O ti limiti all'area di lavorazione disponibile con una distorsione minima e riduci la produttività della macchina, oppure cerchi di utilizzare la piena capacità a rischio di una resa di qualità inferiore.

Mappatura della correzione della potenza per una qualità costante

La mappatura della correzione della potenza come funzione del controller integrato può aiutare in questo caso. L'utente ha la possibilità di scalare la potenza del laser tramite un'uscita analogica in funzione della posizione all'interno del campo visivo dello scanner. Gli effetti della distorsione del punto laser e la conseguente variazione della densità di potenza causata dalla lente F-teta vengono in gran parte annullati modificando la potenza di uscita del laser. L'uso della mappatura di correzione della potenza porta a densità di energia uniformi che vengono applicate alla polvere, indipendentemente da dove ci si trova nell'area di lavorazione. La resa dei pezzi aumenta e consente di utilizzare in sicurezza l'intera area di produzione: le parti sinterizzate al centro dell'area sono della stessa alta qualità delle parti ai bordi dell'area di produzione.

Scanner galvo termicamente stabile contro l'instabilità termica

Con la sinterizzazione additiva, lo spessore dello strato è solitamente dell'ordine di 20-100 µm. La costruzione di pezzi anche di medie dimensioni può quindi richiedere molto tempo. Di conseguenza, ogni configurazione è un investimento significativo di tempo e risorse. Inoltre, il letto in polvere viene solitamente riscaldato, il che riscalda lentamente la struttura circostante. Non va dimenticato che non esiste praticamente un ambiente termicamente stabile. A causa del lungo tempo di processo, la deriva termica può diventare un problema in tutti i componenti, incluso lo scanner galvo.

Pertanto, è necessario uno scanner termicamente stabile per la produzione additiva di parti precise. Ogni deviazione dello scanner galvo nel tempo di processo ha un effetto diretto sulla precisione geometrica della parte prodotta. Un AGV con deriva <10 µrad / ° C è attualmente lo scanner galvo più stabile dal punto di vista termico sul mercato. È anche disponibile con raffreddamento ad acqua per garantire un'elevata stabilità in ambienti con temperatura inconsistente.

www.aerotechgmbh.de