La métallurgie additive est extrêmement prometteuse en termes de production de composants dont l'usinage a été jusqu'à présent associé à des coûts élevés ou n'a pas été possible du tout avec les procédés de fabrication conventionnels. Afin de pouvoir fabriquer économiquement des composants en matériaux métalliques, l'industrie et la science continuent à faire avancer le développement des procédés d'additif métallique. Une technologie laser innovante peut contribuer à améliorer les processus. Comment l'élargissement du champ de vision du laser et le contrôle optimal du laser peuvent-ils aider les constructeurs de machines à obtenir des résultats optimaux en matière de fabrication additive ? Par William S. Land II, responsable du développement commercial chez Aerotech, Inc.

La métallurgie additive est extrêmement prometteuse en termes de production de composants dont l'usinage a été jusqu'à présent associé à des coûts élevés ou n'a pas été possible du tout avec les procédés de fabrication conventionnels. Afin de pouvoir fabriquer économiquement des composants en matériaux métalliques, l'industrie et la science continuent à faire avancer le développement des procédés d'additif métallique. Une technologie laser innovante peut contribuer à améliorer les processus. Comment l'élargissement du champ de vision du laser et le contrôle optimal du laser peuvent-ils aider les constructeurs de machines à obtenir des résultats optimaux en matière de fabrication additive ? Par William S. Land II, responsable du développement commercial chez Aerotech, Inc.

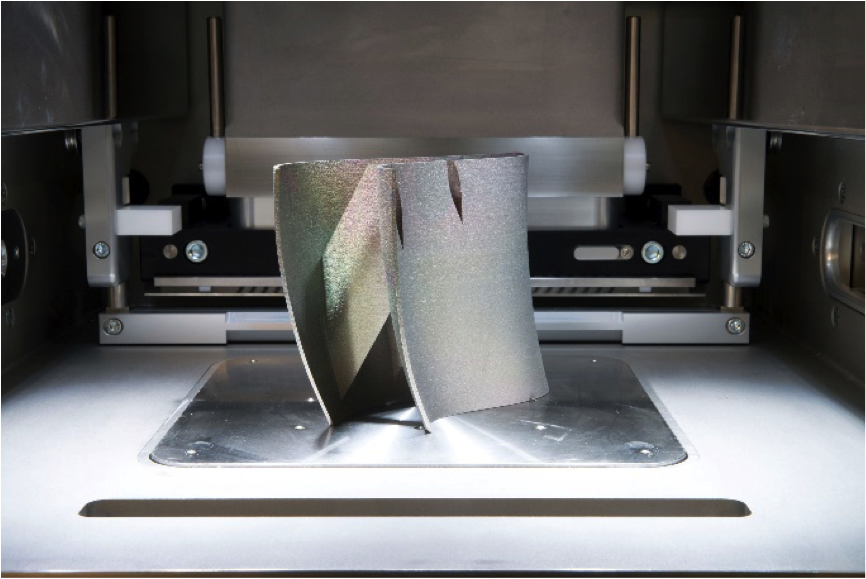

Ces dernières années, les fabricants de pièces métalliques ont acheté de plus en plus d'équipements de fabrication d'additifs pour se familiariser avec la technologie et explorer les applications des additifs. Comme de nombreux OEM fabriquent leurs propres machines à lit de poudre pour le DMLS (Direct Metal Laser Sintering), la plupart des conceptions suivent des spécifications similaires et les nolens volens conduisent à des produits similaires. Bien qu'il y ait ici et là des modifications mineures de la conception, elles ne méritent guère d'être mentionnées, car elles rendraient vraiment les machines différentes.

En outre, certains grands utilisateurs ont également conçu et construit leurs propres machines OEM ou ont adapté de leur propre initiative les machines fournies à leurs exigences spécifiques en matière de processus et de production. Afin de pouvoir produire avec succès des pièces de haute qualité pour certaines industries, il faut disposer ou acquérir une connaissance approfondie des processus internes. Souvent, le processus doit être adapté aux besoins spécifiques de l'utilisateur. Les grands utilisateurs finaux ont besoin d'un contrôle de processus polyvalent et flexible pour établir et développer avec succès cette expertise de fabrication interne. Cependant, comme le processus de frittage est extrêmement complexe, ces utilisateurs recherchent les outils et les composants nécessaires pour répondre à leurs besoins spécifiques.

Défis techniques

Les défis techniques sont en grande partie dus au fait que les procédés de lit de poudre sont destinés à produire des pièces qui nécessitent peu de finition, c'est-à-dire qui sont de très haute qualité. La plupart de ces exigences étant interdépendantes, des compromis sont souvent faits. Cela conduit finalement à une machine additive avec une résolution médiocre et un débit trop faible. La technologie et l'expertise d'Aerotech peuvent aider les utilisateurs à éliminer de tels compromis. Ils ont la capacité d'augmenter le champ de vision du scanner laser, de limiter les variations de densité d'énergie/puissance, de contrôler les impulsions laser en fonction de la position, de maximiser le rendement et d'éliminer l'instabilité thermique.

Ces outils aident à contrôler avec précision certains des paramètres de processus interdépendants les plus importants pour la machine. En éliminant ces facteurs, il n'est plus nécessaire de faire des compromis sur la machine pour produire des pièces de haute précision de manière polyvalente. Si les paramètres critiques du processus peuvent être contrôlés plus précisément sans affecter d'autres gammes de performances, cela aura un impact sur la qualité des pièces fabriquées à l'aide d'additifs. Sur le marché de plus en plus restreint de la fabrication d'additifs, seuls ceux qui obtiennent la meilleure qualité pourront en fin de compte être compétitifs.

En attendant, une deuxième génération de machines à additifs pour le procédé de lit de poudre est en voie d'achèvement. Les modifications apportées permettront de réaliser le potentiel de haute précision de cette technologie. Ceux qui sont à la pointe de cette technologie peuvent gagner d'énormes parts de marché.

Dépendance de la taille du spot et du champ de vision

En fonction de l'objectif F-Theta choisi par le constructeur de la machine, la taille du champ de vision (l'espace d'usinage disponible) et le diamètre du spot laser (diamètre de l'outil) sont prédéfinis. Le champ de vision et la taille du spot sont interdépendants : Si vous avez besoin d'un champ de vision plus large pour des composants additifs plus importants, vous devez être prêt à utiliser un outil plus grand (taille du spot). Cependant, il est alors plus difficile de produire des pièces plus fines avec elle. Si des pièces vraiment grandes doivent être produites et que la taille du spot est limitée pour des raisons de processus, la seule possibilité est d'utiliser plus d'un scanner et d'essayer de faire se chevaucher leurs champs de vision. D'une part, l'assemblage de plusieurs champs de scanner est compliqué et entraîne inévitablement une perte de qualité lors de la production de pièces plus importantes. Cependant, on considère souvent à tort que c'est la seule option.

Élargissez le champ de vision

Une fonction dite de champ de vision infini (IFOV-Infinite Field of View) peut être utilisée pour éliminer la dépendance mutuelle entre le champ de vision et la taille du spot. Les mouvements du servo et du scanner sont parfaitement synchronisés les uns avec les autres dans un environnement de contrôleur. Le concepteur de la machine peut maintenant sélectionner la lentille exactement en fonction de la taille de point souhaitée afin d'obtenir à la fois le diamètre de l'outil et la densité d'énergie requise. Grâce à la fonction IFOV, la zone de production peut être agrandie de manière variable et le mouvement entre les tables de positionnement et les scanners peut être coordonné sans effort. Avec l'IFOV, l'utilisateur programme simplement la trajectoire de mouvement souhaitée dans l'espace 2D, et le profil est automatiquement divisé entre le scanner et les tables de positionnement. Les scanners éliminent également les erreurs séquentielles dynamiques causées par les tables de positionnement et génèrent une performance dynamique basée sur un scanner sur tout le champ de vision illimité. L'utilisateur peut simuler un simple assemblage à deux axes et, grâce au scanner, obtenir un profil de mouvement incroyablement rapide et précis sur tout le volume de construction. A l'avenir, la technologie IFOV pourrait être utilisée dans les industries aérospatiale et automobile en particulier, car le traitement de grandes pièces avec les machines additives disponibles dans le commerce y est encore difficile.

Variabilité du frittage

Un autre défi est la complexité du processus de frittage - son contrôle influe directement sur la qualité de la pièce fabriquée, à la fois géométriquement et métal-morphologiquement. L'utilisation d'impulsions laser déclenchées dans le temps conduit à une énergie et à une puissance d'entrée variables dans la surface de la poudre lorsque la vitesse du point laser change. Cependant, un apport d'énergie / puissance variable n'est pas souhaitable, sauf s'il existe des raisons explicites à cela. Afin de minimiser la variabilité lors du frittage, le programmeur de mouvement doit spécifier une vitesse constante. Dans le cas de mouvements très dynamiques, cependant, cela peut conduire à des erreurs de suivi, affectant négativement les temps de cycle et conduisant à des profils de mouvement plus complexes afin de compenser les erreurs de suivi.

C'est pourquoi les constructeurs de machines essaient de contrôler le processus de frittage dans une boucle de contrôle fermée avec différents types de capteurs. Cependant, cela nécessite des fonctions de contrôle laser qui ferment la boucle de contrôle entre le retour du capteur et le résultat du frittage. Le contrôle laser est généralement le domaine des fournisseurs de laser, qui à leur tour connaissent peu les systèmes de positionnement. Cependant, pour que cette technologie évolue, les fournisseurs de systèmes de positionnement doivent examiner de plus près les fonctions de commande laser coordonnées par mouvement.

Contrôle optimal avec PSO et ensemble analogique

Une sortie synchronisée de position (PSO) permet au programmateur de mouvement de sélectionner la densité d'énergie souhaitée sur la pièce à usiner de telle sorte que les impulsions laser soient comprises comme une fonction de position. En d'autres termes, le laser n'est plus déclenché en fonction du temps, mais en fonction de l'emplacement. Le système de positionnement peut maintenant ralentir dans les courbes nettes afin de maintenir la précision dynamique sans impulsions laser sous forme groupée, ce qui se traduit par une qualité de frittage plus mauvaise dans ces zones de bord. Le PSO permet la programmation d'un réglage d'impulsion entièrement asynchrone, commandé en position, ce qui signifie pour l'utilisateur qu'il peut déterminer à l'avance les positions auxquelles une impulsion laser est émise. Ceci peut être réalisé en utilisant une matrice de position pour les impulsions laser. La caractéristique la plus importante du PSO, cependant, est que la boucle de contrôle de l'ensemble du système de positionnement dépend du retour et offre ainsi un contrôle laser vectoriel réel basé sur la position, même si des mouvements combinés sont utilisés, par exemple avec la fonction IFOV.

3407/5000

La fonction de commande «Analog Set» permet de régler la puissance laser en fonction de la vitesse. Avec le "Analog Set", une tension de sortie analogique est émise en fonction de la vitesse vectorielle du mouvement coordonné du système. Semblable au PSO, l'ensemble analogique permet à l'utilisateur de faire varier la puissance de sortie moyenne d'un laser lorsque le spot laser accélère ou décélère. Il peut être utilisé pour contrôler la densité de puissance laser sur toute la trajectoire et sert d'outil intégré pour le frittage laser en boucle fermée.

Afin de pouvoir travailler de manière économique, les utilisateurs de machines essaient d'utiliser de manière optimale la surface de traitement disponible pour chaque processus de frittage. Cela signifie qu'il y a souvent plusieurs composants similaires les uns à côté des autres. Cependant, comme le champ de vision de la lentille F-Theta est limité, le spot laser est parfois considérablement déformé dans les zones de bord. Ceci conduit à une densité d'énergie fluctuante et inévitablement à des pertes de qualité sur le composant d'une section de la zone de traitement à l'autre. Soit vous vous limitez à la zone de traitement disponible avec une distorsion minimale et réduisez le débit de la machine, soit vous essayez d'utiliser la pleine capacité au risque d'un rendement de qualité inférieure.

Cartographie de correction de puissance pour une qualité constante

La cartographie de correction de puissance en tant que fonction de contrôleur intégrée peut aider ici. L'utilisateur a la possibilité de mettre à l'échelle la puissance du laser via une sortie analogique en fonction de la position dans le champ de vision du scanner. Les effets de la distorsion du point laser et la variation de la densité de puissance résultante provoquée par la lentille F-thêta sont largement annulées en modifiant la puissance de sortie du laser. L'utilisation de la cartographie de correction de puissance conduit à des densités d'énergie uniformes qui sont appliquées à la poudre, quel que soit l'endroit où vous vous trouvez dans la zone de traitement. Le rendement des pièces augmente et permet d'utiliser en toute sécurité l'ensemble de la zone de production - les pièces frittées au centre de la zone sont de la même qualité élevée que les pièces situées en bordure de la zone de production.

Scanner Galvo thermiquement stable contre l'instabilité thermique

Avec le frittage additif, l'épaisseur de la couche est généralement de l'ordre de 20 à 100 µm. La construction de pièces, même de taille moyenne, peut donc prendre beaucoup de temps. En conséquence, chaque configuration représente un investissement important en temps et en ressources. De plus, le lit de poudre est généralement chauffé, ce qui chauffe lentement la structure environnante. Il ne faut pas oublier qu'il n'y a pratiquement pas d'environnement thermiquement stable. En raison de la longue durée du processus, la dérive thermique peut devenir un problème dans tous les composants, y compris le scanner Galvo.

Un scanner thermiquement stable est donc nécessaire pour la fabrication additive de pièces précises. Chaque déviation du scanner Galvo au cours du temps de processus a un effet direct sur la précision géométrique de la pièce fabriquée. Un AGV avec une dérive <10 µrad / ° C est actuellement le scanner galvo le plus stable thermiquement du marché. Il est également disponible avec un refroidissement par eau pour assurer une stabilité élevée dans des environnements à température irrégulière.

www.aerotechgmbh.de