Le carton ondulé imprimé, qu'il s'agisse d'un carton d'expédition, d'un emballage ou même d'un présentoir, signifie une amélioration du contenu et du matériau qui devrait non seulement inciter les acheteurs à acheter tel ou tel produit, mais aussi renforcer la fidélité des clients et des marques. De Sabine Slaughter

Le carton ondulé imprimé, qu'il s'agisse d'un carton d'expédition, d'un emballage ou même d'un présentoir, signifie une amélioration du contenu et du matériau qui devrait non seulement inciter les acheteurs à acheter tel ou tel produit, mais aussi renforcer la fidélité des clients et des marques. De Sabine Slaughter

Les machines d'impression numérique permettent une plus grande individualité et garantissent ainsi des produits en carton ondulé personnalisés. Cette tendance, qui attire actuellement l'attention non seulement dans le segment des prix élevés, va s'intensifier à l'avenir. De nombreux fabricants de presses à imprimer sont d'accord sur ce point, même si "seulement" une proportion infime - 0,76 % - a été imprimée individuellement au jet d'encre jusqu'à présent. Ceci a été déterminé par l'Institut Smithers. Mais là où les opportunités se présentent, elles sont aussi utilisées, et les nouvelles presses numériques pour le carton ondulé offrent aux entreprises la possibilité non seulement d'entrer dans ce secteur lucratif, mais aussi de contribuer à le façonner.

Actuellement, la plus grande partie du carton ondulé n'est pas imprimée. Sur le total du carton ondulé produit - 255 milliards de mètres carrés en 2019 - 135 millions de tonnes ont été transformées en carton ondulé. La partie imprimée était à son tour beaucoup plus petite, bien qu'elle offre d'innombrables possibilités, notamment en matière de marketing.

Depuis des temps immémoriaux, elle avait besoin d'un approvisionnement et des options pour produire de manière rentable et - efficace. Les spécialistes du marketing veulent profiter des nombreuses options qui leur sont offertes. Et les imprimantes les fournissent - en investissant dans les dernières technologies pour créer des opportunités pour des applications qui étaient auparavant impossibles ou difficiles à réaliser. Cela nécessite des machines robustes qui soient non seulement fiables, précises et reproductibles, mais aussi rentables, efficaces et durables. Ce moment semble être venu, car c'est exactement ce que promettent les nouvelles offres de sociétés bien connues du secteur.

Nous avons examiné de plus près les nouvelles presses numériques pour le carton ondulé :

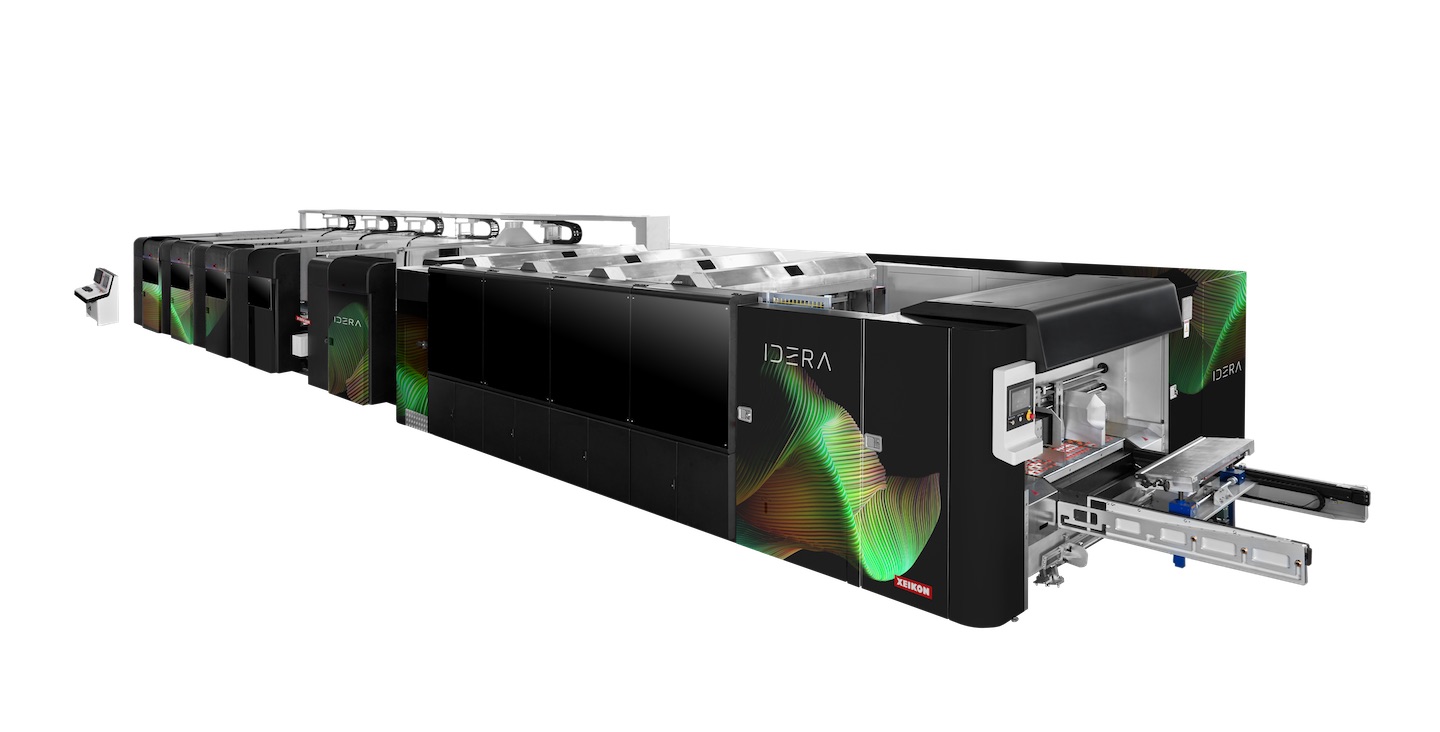

Xeikon Idera

Avec l'Idera, la société introduit une plate-forme qui intègre la technologie du jet d'encre à passage unique. Conçu pour le marché de la flexographie post-impression pour l'impression sur des feuilles de carton ondulé couché et non couché, il permet d'atteindre des vitesses allant jusqu'à 150 mètres par minute. Pour assurer la sécurité alimentaire, les têtes d'impression impriment 600 points par pouce avec des encres pigmentées à base d'eau sur une surface d'impression maximale de 1,6 x 2,8 mètres (minimum : 450 x 400 millimètres). Les encres de Xeikon, spécialement développées pour cette application, ainsi que les outils de profilage et le flux de travail de Xeikon garantissent une image d'impression harmonieuse, exacte et reproductible. Xeikon a intégré divers goodies à cet effet, tels qu'un système d'inspection par caméra, une automatisation et des outils complets, ainsi que des margeurs et des alimentateurs de piles, mais aussi des capteurs de courbure/plis du matériau afin que la tête d'impression ne soit pas endommagée. Bien entendu, la plate-forme Idera permet également de fournir les flux de travail et les services propres à l'entreprise.

Il est donc possible de réserver des plans de services conventionnels, ainsi que des services de gestion de projet et d'assistance technique et commerciale complémentaires. Comme l'explique Sebasien Stabel, Market Segment Manger Carton Packaging chez Xeikon, "Xeikon croit en un modèle basé sur la consommation. Le modèle permet à l'imprimerie de contrôler chaque élément de la presse, et donc les coûts de fonctionnement".

Si la première version de la plate-forme Idera a été dévoilée, les futures mises à jour et améliorations seront également effectuées sur place. Cette pérennisation augmente la valeur de la presse. Xeikon accorde une importance particulière aux performances et à la fiabilité des presses, qui sont déterminées par l'interaction entre les consommables (encre, primaire, vernis, ...).

Afin d'obtenir des couleurs encore plus vives et une densité de couleur plus élevée, ainsi que pour limiter la consommation d'encre sur les matériaux non couchés, la plate-forme Idera dispose d'une unité d'apprêt en ligne.

Interrogé sur le point de transition, à partir du moment où la technologie Idera est plus économique, dit Sébastien Stabel: «De nombreux facteurs définiront le point d'intersection. Avec quelle technologie conventionnelle comparez-vous et prenez en compte des paramètres supplémentaires tels que la couverture d'encre, le nombre de brouillons, l'optimisation de la chaîne d'approvisionnement, l'imposition de feuilles, la post-impression, ... Nous voyons le numérique comme une technologie complémentaire qui peut parfaitement coexister avec la flexo et la litho. Certes, il est plus compétitif et plus rentable pour les '' petites '' séries, mais il y a plus à considérer, comme la rapidité de lancement sur le marché, la flexibilité et les possibilités de modèles commerciaux alternatifs. "

La société s'est avérée être un consultant de confiance, soutenu par le groupe Flint, dont les connaissances et les compétences du secteur associées aux connaissances éprouvées de Xeikon dans le domaine de la transformation numérique. Un débit élevé par mètre carré avec une machine d'impression numérique post-impression en un seul passage offre «les meilleures perspectives économiques avec les encres à base d'eau et les outils de profilage compatibles Xeikon pour augmenter les performances et les coûts d'impression», explique Sébastien Stabel. «La capacité de transformation numérique est soutenue par nos propres processus et services de travail numérique», où le service sera une partie essentielle de l'offre. Koenig & Bauer Durst Delta SPC et CorruJet

Koenig & Bauer Durst Delta SPC et CorruJet

La Delta SPC 130 imprime sur des petits formats de 5000 x 600 millimètres jusqu'aux très grands formats avec des dimensions maximales de 1300 x 21100 millimètres (éventuellement 1300 x 2800 millimètres) et une plage d'épaisseur comprise entre 1 millimètre et 12 millimètres, avec une résolution maximale de 800 points d'impression par pouce.

Le CorruJET est conçu pour la production hautement efficace de feuilles de carton ondulé. Il a une largeur de feuille de 1 700 millimètres et une longueur de feuille de 1 300 millimètres (avec cylindre cliché). La taille minimale de la feuille est de 750 x 520 millimètres et une épaisseur de 1 à 8 millimètres. Il imprime avec une résolution de 1 200 x 1 200 ou 1 200 x 600 points par pouce.

«Nous imprimons sur des supports non couchés et couchés sur la Delta SPC 130 sans prétraitement. Le prétraitement avec le primaire numérique permet d'élargir la gamme de substrats et d'ouvrir de nouvelles applications. Le CoruJET 170 utilise une formulation d'encre différente pour couvrir une gamme légèrement différente de travaux. Pour cette raison, nous vous recommandons d'utiliser la station de pré-revêtement en ligne. Le CorruJET est fourni avec une station d'amorçage en standard. Le pré-revêtement est obligatoire pour les supports couchés - et est recommandé pour une bonne et haute qualité sur les supports non couchés. Une qualité moyenne et inférieure peut également être produite sans elle », déclare Robert Stabler, directeur général de Koenig & Bauer Durst.

Nous avons développé nos propres encres à base d'eau pour l'impression, qui répondent aux exigences des emballages alimentaires primaires. Différentes têtes d'impression sont utilisées en fonction de l'application ainsi que des exigences de performances et de qualité. Les encres et les plans de service (maintenance) sont disponibles auprès de Koenig & Bauer Durst.

«Des technologies de modernisation sont introduites pour toutes les plates-formes de notre portefeuille. Tout d'abord, nous avons une station d'apprêt en option sur la Delta SPC 130 pour la production de carton ondulé afin d'élargir la gamme des applications imprimables, et nous avons également des couleurs spéciales (orange et violet) pour nos 5e et 6e stations de couleur », explique Robert Stabler. Une station d'apprêt numérique qui ne contient pas d'encre transparente permet d'obtenir des effets spéciaux grâce à une utilisation ciblée du positionnement des points. «Nous réalisons un amorçage numérique en ligne. En utilisant partiellement l'apprêt numérique - même dans une image ou un détail de conception - nous pouvons créer des effets de finition d'impression pour améliorer nos produits d'impression et répondre aux exigences d'un emballage de haute qualité », ajoute Robert Stabler.

En ce qui concerne le point de transition auquel la production numérique d'impressions en carton ondulé devient plus économique, Robert Stabler pense que cela dépend d'un client à l'autre et d'une application à l'autre. Cependant, il voit que les produits avec un tirage de 5 000 à 10 000 exemplaires seront convertis au numérique.

«Nous disposons des machines les plus productives du marché pour ceux qui souhaitent imprimer des millions de boîtes en carton ondulé ou pliantes. Comme mentionné précédemment, combiné au haut niveau d'automatisation, nous pouvons imprimer une très large gamme d'applications, y compris les emballages alimentaires primaires et secondaires. Chacun de nos portefeuilles résout différents problèmes clients. Le cœur de nos principes de construction - et donc de notre proposition de valeur - est un haut degré de conception industrielle pour une productivité et une fiabilité élevées dans les opérations multi-équipes. Nous nous concentrons également sur les encres d'impression à base d'eau qui répondent aux exigences des emballages alimentaires primaires », conclut Robert Stabler.

Domino X730i

Domino X730i

La Domino X630i est une machine d'impression numérique dotée de la technologie jet d'encre en un seul passage qui imprime jusqu'à 75 mètres par minute ou 4500 feuilles par heure, avec une résolution d'impression de 600 x 600 points d'impression par pouce et un format de feuille maximal de 1600 x 3000 millimètres. Il dispose d'une alimentation de feuille de bord d'attaque asservie pour une alimentation continue, un nettoyage, une inspection, un transport de feuilles sous vide unique, un séchage avec des options de sortie de paquet ou de pile.

Le X630i est basé sur la plate-forme à jet d'encre de génération 6 de Domino. Le X630i implémente les composants Domino i-Tech, qui, ensemble, forment un système globalement plus flexible et plus fiable. i-Tech CleanCap est une solution automatisée de nettoyage et de bouchage des imprimantes à jet d'encre pour une maintenance réduite. i-Tech ActiFlow offre une circulation d'encre continue pour des résultats d'impression plus cohérents. i-Tech StitchLink réalise un alignement précis de la tête d'impression afin de fournir des résultats d'impression de qualité.

L'ensemble polyvalent d'encres à base d'eau Domino AQ95, comprenant i-Tech PolyM avec des particules de polymère, combine la capacité d'imprimer de manière fiable sur du carton ondulé couché et non couché sans avoir besoin d'un apprêt ou d'un promoteur d'adhérence séparé, tout en garantissant le respect des emballages alimentaires.