Sei es in der Energieversorgung, sei es im Elektroauto: Aktuelle Batteriesysteme basieren auf einer Vielzahl miteinander verschalteter Einzelzellen – was Nachteile in Effizienz und Fertigung mit sich bringt. Bipolare Batterieaufbauten hingegen stapeln Einzelzellen kompakt als Stack. Neuartige flexible und extrem dünne Bipolarplatten erlauben eine kostengünstige Fertigung von Batterien.

Sei es in der Energieversorgung, sei es im Elektroauto: Aktuelle Batteriesysteme basieren auf einer Vielzahl miteinander verschalteter Einzelzellen – was Nachteile in Effizienz und Fertigung mit sich bringt. Bipolare Batterieaufbauten hingegen stapeln Einzelzellen kompakt als Stack. Neuartige flexible und extrem dünne Bipolarplatten erlauben eine kostengünstige Fertigung von Batterien.

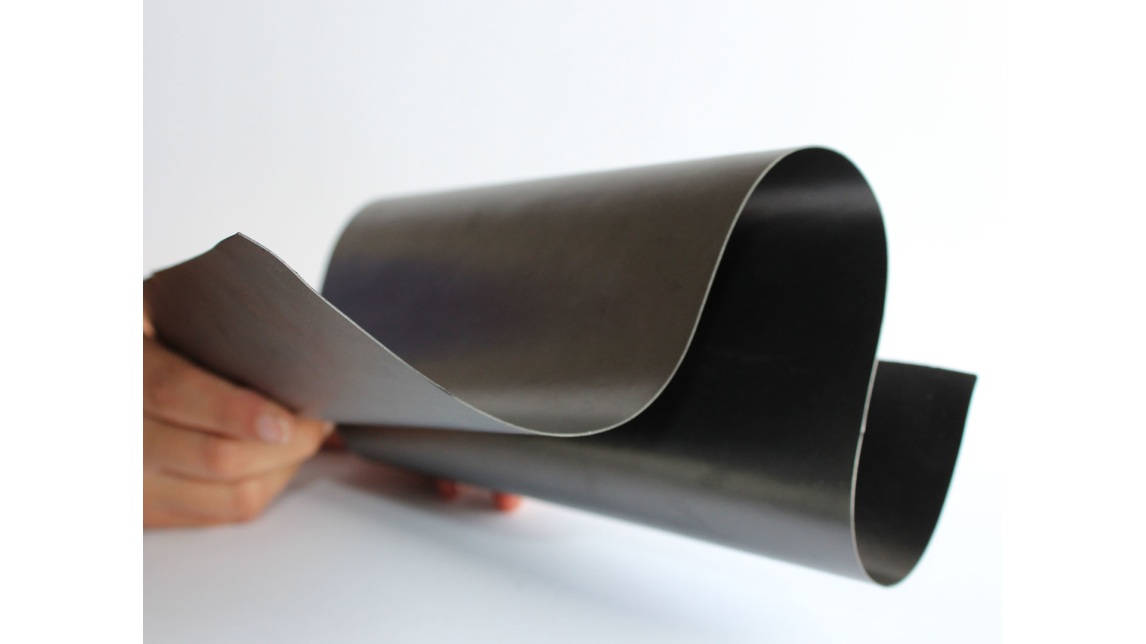

Auf der Hannover Messe Preview am 24. Januar 2019 (Halle 19) und der Hannover Messe vom 1. bis 5. April 2019 (Halle 2, Stand C22) stellen die Forscherinnen und Forscher vom Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT ihre Entwicklung vor. Konventionelle Batteriesysteme sind extrem komplex: Sie bestehen meist aus mehreren Einzelzellen, die über Kabel miteinander verbunden sind. Dies ist nicht nur aufwendig, sondern es besteht zudem die Gefahr von Hot-Spots – also Bereichen, in denen die Kabel zu heiß werden. Dazu kommt: Jede einzelne dieser Zellen muss verpackt werden. Ein großer Teil der Batterie besteht also aus inaktivem Material, das nicht zur Batterieleistung beiträgt. Bipolare Batterien sollen dieses Problem lösen: Bei ihnen werden die einzelnen Zellen mittels flächigen Bipolarplatten miteinander verbunden. Allerdings treten hier andere Herausforderungen auf. Denn die Bipolarplatten bestehen entweder aus Metall und sind somit anfällig für Korrosion. Oder sie werden aus einem Kunststoff-Kohlenstoff-Gemisch gefertigt, müssen dann allerdings herstellungsbedingt mindestens mehrere Millimeter dick sein. Über 80 Prozent Materialeinsparung Forscherinnen und Forscher am Fraunhofer-Institut für Umwelt-, Sicherheits- und Ener-gietechnik UMSICHT in Oberhausen haben nun eine Alternative entwickelt. »Wir stellen Bipolarplatten aus elektrisch leitfähig eingestellten Polymeren her«, sagt Dr.-Ing. Anna Grevé, Abteilungsleiterin am Fraunhofer UMSICHT. »Auf diese Weise können wir sehr dünne Platten realisieren und – verglichen mit konventionellen mit Kabeln verbundenen Zellen – über 80 Prozent des Materials einsparen.« Darüber hinaus bietet das Material zahlreiche weitere Vorteile. Zum einen korrodiert es nicht. Zudem lässt es sich nachträglich umformen. So können beispielsweise Strukturen hinein geprägt werden, wie sie für Brennstoffzellen wichtig sind. Und: Die neuartigen Bipolarplatten lassen sich verschweißen, so dass das erhaltene Batteriesystem absolut dicht ist. Konventionelle Bipolarplatten hingegen sind durch die thermische und mechanische Belastung des Materials während der Fertigung dagegen zum Verschweißen ungeeignet: Um sie so zusammenzufügen, dass weder Gase noch Flüssigkeiten die Fügestellen passieren können, sind Dichtungen erforderlich. Diese werden jedoch schnell porös, zudem brauchen sie Platz. Ein weiterer Vorteil des neuen Materials: Die Forscherinnen und Forscher können die Eigenschaften der Bipolarplatten an die jeweiligen Anforderungen anpassen. »Möglich sind sowohl Platten, die so biegsam und flexibel sind, dass man sie um den Finger wickeln kann, als auch brettharte«, konkretisiert Grevé. Kostengünstige Herstellung durch Rolle-zu-Rolle-Verfahren Die Herausforderung lag vor allem in der Entwicklung des Materials und des Herstellungsprozesses. »Zwar verwenden wir marktübliche Polymere und Graphite. Das Geheimnis liegt jedoch im Rezept«, sagt Grevé. Da das Material zu etwa 80 Prozent aus Graphiten und nur zu etwa 20 Prozent aus Kunststoffen besteht, haben die Verarbeitungsprozesse mit der üblichen Kunststoffverarbeitung nur wenig gemein. Das Forscherteam vom Fraunhofer UMSICHT entschied sich für das Rolle-zu Rolle-Verfahren, das eine kostengünstige Herstellung erlaubt, und passte dieses mit viel Know-how an. Schließlich müssen die Inhaltsstoffe in den produzierten Platten homogen verteilt sein, zum anderen müssen die Platten mechanisch stabil und komplett dicht sein. Aufgrund der Ausgangsstruktur der Materialien war das nicht einfach. Doch die Experten konnten auch diese Herausforderung meistern. »Wir konnten alle Anforderungen innerhalb eines Prozesses erfüllen. Die Platten können daher so verwendet werden, wie sie aus der Anlage kommen«, erläutert Grevé. Ein weiterer Vorteil des Verfahrens: Die Platten lassen sich in beliebiger Größe herstellen. Präsentation auf der Hannover Messe Preview und der Hannover Messe Relevante Mustermengen der neuartigen Bipolarplatten können die Forscherinnen und Forscher bereits erzeugen: Gemeinsam mit der SAUERESSIG GmbH + Co. KG haben sie den bisherigen Produktionsprozess von Bipolarplatten für Brennstoffzellen in ein kontinuierliches Verfahren übertragen. Gefördert wurde das Projekt durch das Bundesministerium für Wirtschaft und Energie BMWi. Auf der Preview der Hannover Messe am 24. Januar 2019 stellen sie das Material in seiner Bandbreite vor – von ganz dünnen flexiblen bis hin zu harten Platten. Auf der Hannover Messe vom 1. bis 5. April 2019 präsentieren Grevé und ihr Team den Besucherinnen und Besuchern eine 3,2 Quadratmeter große Bipolarplatte, die den Bau großskaliger Redox-Flow-Batterien ermöglicht (Halle 2, Stand C22).

www.hannovermesse.de